オリンパス相模原物流センターにおける自動倉庫導入の舞台裏(前編):物流のスマート化(2/3 ページ)

AutoStore、バケット自動倉庫、ユニシャトルを導入

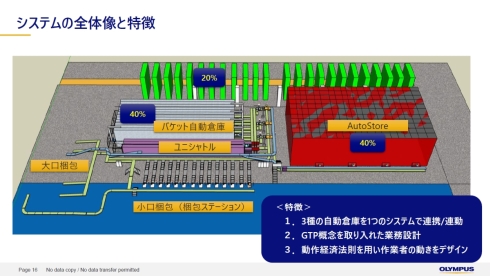

倉庫の自動化で導入した設備は、AutoStoreとバケット自動倉庫、ピック完了品の順立てを行うユニシャトルの3つに分けられる。AutoStoreは、保管可能箱(ビン)数が1万3685個で、出庫能力は作業者4人で1時間当たり450行。一方、バケット自動倉庫は、保管可能箱数が4240個で、出庫能力は作業者3人で1時間当たり470行となっている。「AutoStoreは単位面積当たりの保管効率と作業効率の両立を、バケット自動倉庫は出荷頻度の高いアイテムの作業効率化を重視して導入した」(原氏)という。また、AutoStoreとバケット自動倉庫と直結するユニシャトルは、梱包作業者にプッシュ型でジャストインタイム供給を行うためにピック完了品を締め時間順に自動並び替え排出する機能を備えており、格納可能箱(コンテナ)数は616個となっている。

これら3種の自動倉庫のWCS(倉庫制御システム)は、これまで利用していたオリンパス内製のWMS(倉庫管理システム)と連携できるよう新たにシステムを構築した。また、従来は作業者が棚まで移動して製品をピックアップするPTG(Person to Goods)に基づいた業務設計だったが、全面的な自動倉庫導入と併せて、作業者のもとにピックアップした製品が送り込まれるGTPに基づく業務設計に変更した。さらに、作業者の動作についても、動作経済法則を用いて無駄な動きが発生しないように工学的にデザインしたという。

AutoStoreはピッキングロボットによる自動化も検討

ここからは3種類の自動倉庫がどのように運用されているのかを見ていこう。

ロボット倉庫システムとして知られるAutoStoreは、高さ数mの格子状に組まれた「グリッド」が張り巡らされており、各グリッドには専用コンテナであるビンが高密度に格納されている。このグリッドの上面を何台ものロボットが走行しており、出庫するビンを吊り上げて、グリッドの外面に設置されている「ポート」に搬送する仕組みになっている。作業者は、ポートに搬送されてきたビンから指示に従って製品をピッキングして搬送用のビンに移し替える。

相模原物流センターのAutoStoreはグリッドの縦方向の段数が12段あり、24台のロボットが搬送指示に合わせてビンをピックアップする。ビンを積み上げるアルゴリズムは、搬送が完了したらそのまま順にビンを積んでいく方式になっており、これを繰り返していくと出庫頻度の高いビンが上側の段に、低いビンが下側の段に行くので、出庫効率を最適化できるようになっている。

ポートは出荷作業用が4つ、製品の補充用が2つある。出荷作業用ポートのうち半分はピッキングロボットを用いた自動化に移行可能な構成にしてある。ただし、現時点では最適なロボットハンドを検討している段階であり、実際にロボットを活用するのはまだ先のことになりそうだ。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク