水平分業での日本の製造業の戦い方と製造業プラットフォーム戦略の考え方:インダストリー5.0と製造業プラットフォーム戦略(4)(1/5 ページ)

インダストリー4.0に象徴されるデジタル技術を基盤としたデータによる変革は、製造業に大きな変化をもたらしつつある。本連載では、これらを土台とした「インダストリー5.0」の世界でもたらされる製造業の構造変化と取りうる戦略について解説する。第4回は、デジタル化による水平分業で日本の製造業が生かせる強みと、新たな競争力を担保する「製造業プラットフォーム戦略」について紹介する。

本連載では、「インダストリー5.0と製造業プラットフォーム戦略」をテーマに連載として、拙著『製造業プラットフォーム戦略』(日経BP)や『日本型プラットフォームビジネス』(日本経済新聞出版社)、『メタ産業革命〜メタバース×デジタルツインがビジネスを変える〜』(日経BP/2022年10月20日出版)の内容なども踏まえ、これからの製造業が捉えるべき構造変化と、取りうる戦略について以下のような流れで解説している。

- 第1回:インダストリー4.0がもたらしたもの、デジタル化に伴う製造業の構造変化

- 第2回:グローバルで進むインダストリー5.0(第5次産業革命)のインパクトとは?

- 第3回:インダストリー5.0のデータ共有ネットワーク、GAIA-XやCatena-Xがもたらす革新

- 第4回:水平分業の中での日本の製造業の戦い方と製造業プラットフォーム戦略

- 第5回:日本型プラットフォームビジネスと、製造業の今後

前回は、インダストリー5.0においてキーコンセプトとなってきているGAIA-Xや、Catena-Xなどのデータ共有スペースやそれに伴うエコシステム構築の動向について紹介した。第4回となる今回は、デジタル化による水平分業で日本の製造業が生かせる強みと、新たな競争力を担保する「製造業プラットフォーム戦略」について紹介する。

水平分業下での日本企業の強みとは

第1回で説明した通り、デジタル化に伴う製造業の構造変化により、製造業の実業務でも「水平分業」や「民主化」の動きが進んでいる。第3回では、それを効率的に行うために進んでいるデータ共有基盤の構築の動向について紹介したが、こうした動きは日本の製造業にとってどのような変化をもたらすのだろうか。

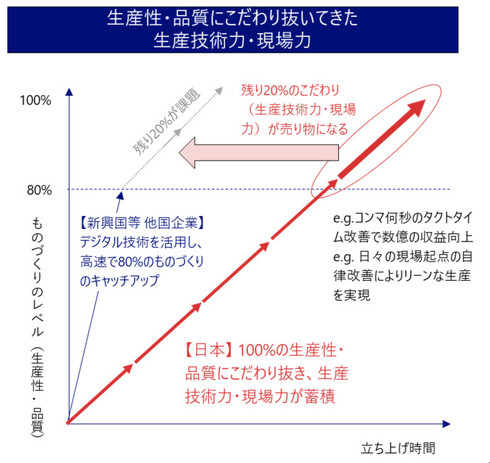

デジタル技術やアウトソーサーの活用により約80%のモノづくりは誰もが外部から「調達」することで実現できるようになっている。この誰でもできるという部分ではなく、残りの20%で何ができるのかということが、日本の製造業にとって大きな意味を持つようになってきている。

「残り20%」の考え方は幾つかあるが、例えば、日本企業が得意としてきたマイクロ秒単位の生産性向上や、バラツキのほとんどない高精度など、限界までモノづくりの品質や効率にこだわってきた領域などが挙げられる。日本企業は歴史的に試行錯誤を行いながら「100%のあるべき姿」を目指して、技術やノウハウの改善を進め、それを内部に蓄積してきた。そこは「顧客要求を満たすだけ」でモノづくりを進めてきた企業では到達できない領域である。技術調達で組み合わせにより「80%のモノづくり」を構築している企業にとっては、組み合わせだけでは実現できない領域にどのように向き合い、改善していくのかという点についてのノウハウや技術が不足しており、さらに身に付ける機会を持ち得ないからだ。

例えば、EV(電気自動車)メーカーである米国Teslaが工場設立後、初期については生産技術面で非常に苦労し、立ち上げまでに多くの時間を必要としたケースなどはその典型例だといえるだろう。さらに、開発委託会社(ESO)や製造受託会社(EMS)を活用して、個人ベースでモノづくりを行う「メイカーズ」のような企業体が、品質問題を起こしてしまうこともあるのもこれらを象徴しているといえる。

第1回では、ベトナム最大のコングロマリットVinグループの傘下として設立されたものの自動車製造のノウハウがないまま、外部の力を使って自動車を開発、製造し、販売しているベトナムの自動車メーカーのVinFast(ビンファスト)を紹介した。ただ、このビンファストでも、自動車メーカーとしての「ノウハウ」の補強が必要となり、副社長などの要職にGMの元トップエンジニアを登用している。

こういう幾つもの事例を見ると、組み合わせだけでは解決できない「残りの20%」をいかに積み上げるかという考え方と、そのために必要となる技術力やノウハウが、今後日本の製造業がグローバルで競争力を保つための重要なポイントになる。例えば、加工や溶接、マテリアルハンドリングなど、個別工程における熟練技能者の動きをIoT(モノのインターネット)で分析し、ソリューション展開することや、日本企業がこだわって開発してきた工法やライン技術をパッケージ展開し、外部に提供していくことなどが方向性として考えられる。

こういった暗黙知となっている技術やノウハウを可視化して標準化し、他社に価値を伝えるためには、デジタルツールの活用が欠かせない。そのためにも、日本企業がデジタル化された技術やノウハウを生かして新興メーカーや新興国企業を含む世界のモノづくり技術をリードして支えていく存在となることが期待される。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク