インダストリー4.0がもたらしたもの、デジタル化に伴う製造業の構造変化:インダストリー5.0と製造業プラットフォーム戦略(1)(1/5 ページ)

インダストリー4.0に象徴されるデジタル技術を基盤としたデータによる変革は、製造業に大きな変化をもたらしつつある。本連載では、これらを土台とした「インダストリー5.0」の世界でもたらされる製造業の構造変化と取りうる戦略について解説する。第1回は、前提となるインダストリー4.0のインパクトについて解説する。

インダストリー4.0に象徴されるデジタル技術を基盤としたデータによる変革は、製造業に大きな変化をもたらしつつある。さらにこれらを土台とした「インダストリー5.0」の世界が今始まろうとしている――。

本連載では、「インダストリー5.0と製造業プラットフォーム戦略」をタイトルに連載として、拙著『製造業プラットフォーム戦略』(日経BP)や『日本型プラットフォームビジネス』(日本経済新聞出版社)、『メタ産業革命〜メタバース×デジタルツインがビジネスを変える〜』(日経BP/2022年10月20日出版)の内容にも触れながらこれからの製造業が捉えるべき構造変化と、取りうる戦略について、以下のような流れで解説していく。

- 第1回:デジタル化に伴う製造業の構造変化

- 第2回:グローバルで進むインダストリー5.0(第5次産業革命)のインパクト

- 第3回:インダストリー5.0時代のキーコンセプト・データ共有基盤(GAIA-X、Catena-Xなど)

- 第4回:水平分業の中での日本の製造業の戦い方と製造業プラットフォーム戦略

- 第5回:日本型プラットフォームビジネスと、製造業の今後

まず今回は、これまでの前提としてインダストリー4.0のインパクトを「デジタル化に伴う製造業の構造変化」として振り返りたい。

インダストリー4.0がもたらしたもの

製造業のデジタル化が急速に進んだきっかけとして、ドイツの元首相であるアンゲラ・メルケル氏を中心にドイツの国家戦略として強力に推進された「インダストリー4.0(I4.0)」の影響は大きい。

インダストリー4.0は「第4次産業革命」を意味し、2011年にドイツ連邦 教育科学省と、学術シンクタンクのドイツ工学アカデミーが提示したコンセプトだ。第1次産業革命が蒸気機関、第2次産業革命が電力化、第3次産業革命が電子/IT/自動化による産業革命を表しているのに対し、I4.0は、現実世界とデジタル世界を融合させるCPS(Cyber Physical System)による産業革命を示している。

ドイツがI4.0を推進した観点はいくつか存在するが、本質は「新興国への効率的展開」「製造技術のサービス化」の2点が大きい。ドイツや欧州市場が成熟化する中で、ドイツ企業の成長の余地としては中国をはじめとした新興国市場の展開を拡大する必要がある。今までの製造技術やノウハウをデジタル化することにより効率的に新興国工場の立ち上げ、オペレーション移転を図るとともに、ソフトウェアでブラックボックス化し付加価値を本国に残すことにもつなげられる。さらには、それらノウハウや技術を外販することにより、中小企業も含め新たな収益源を得ていく動きである。特に本稿で触れたいテーマは後者だ。いかに製造業が自社の技術やノウハウを生かして展開していくのかについて触れていきたい。

CPSによる革命

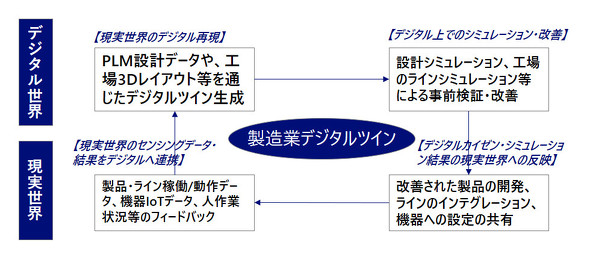

インダストリー4.0はCPS(Cyber Physical System)による革命を意味すると先述したが、CPSはデジタルツインとも呼ばれ、デジタル空間上に製品や工場ラインなどの物理空間の「双子」を再現して事前シミュレーション、分析、最適化を行い、それを物理空間にフィードバックさせる仕組み全体を指している。デジタルツインの提供機能としては大きく下記の4点がある。

- 現実世界のデジタル再現:製品設計データや、工場の3Dレイアウトなどを通じたデジタルツインを生成する

- デジタル上でのシミュレーション、改善:製品設計や工場ラインのシミュレーションなどによる事前検証/改善などを行う

- シミュレーション結果の現実世界への反映:シミュレーション結果を、現実の機器や製造ラインへ反映させる。また、XRによる現実世界へのデジタルデータを通じた指示などを行う

- 現実世界のセンシングデータや実行結果をデジタルへ連携:製品/ライン稼働データ、人作業状況などの連携を行う

また、「デジタルツイン」という特定のIT製品があるわけではなく、CAD/PLM(製品ライフサイクル管理システム)/CAE(シミュレーション解析エンジニアリング)/3D工場・プラントシミュレーター/XR/IoTおよび3Dスキャニングをはじめとした複数の技術の集合体で実現する。

実機や現場に対する実際のアクションを行う前段階で、シミュレーションを通じたアプローチ検討を行い、効率的に課題解決を図ることがデジタルツインの価値だ。製造業では製品設計から、ライン設計、製造実施、メンテナンス、実製品動作などをデジタルツインでつなぐ動きが起こっている。

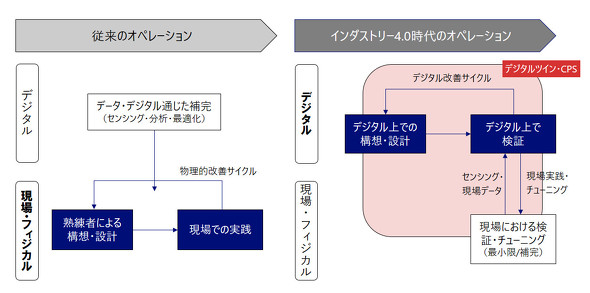

CPSが変えるオペレーション

デジタルツインの活用により、オペレーションの在り方が大きく変わることとなる。今までのオペレーションは技術やノウハウを蓄積している熟練者が図面などをベースとして構想/設計をし、物理的に形づくる中で改善を行い、IoTなどのデジタル技術が補完する構造であった。これら暗黙知のプロセスがデジタルツイン活用により形式知化され、組織や企業を超えて連携できる形へと変化する。デジタル空間でシミュレーション上での一連の検討が完了している状態で物理的な実践と調整を行う。その結果として現場の物理作業の負荷や工数を最小化するのだ。さらには、技術やノウハウが形式知化されることで、それら自社の強みをソリューションとして他社へ外販し新たなビジネスモデルを構築する機会にもつながる。

属人的で暗黙知的な「現場」力は今までの日本の強みであったが、デジタル時代ではそれを標準化して自社内で効率的に展開できないことや、ノウハウを基にした他社へソリューション提供するモデルへと発展できず弱みとなってしまっていた。特に、コロナ禍でリモートや柔軟なオペレーションに苦慮した企業が多いなど、今まで後回しにしてきたデジタル投資の課題が浮き彫りとなった部分が大きい。ポストコロナ時代において必須となる直接的な現場負荷の最小化はデジタルツインなどの技術が土台となる。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク