【ケース10】PDMシステムへのデータ移行はどう行うべきか?:設計現場のデータ管理を考える(10)(2/3 ページ)

【ケース10】PDMシステムへのデータ移行はどう行うべきか?

検討の結果、Aさんは「最も案件数の多い主力装置βの3D CADデータを移行するのが一番いいだろう。早速フォルダに置かれているデータをチェックインしよう」と考えました。

以下に、チェックイン/チェックアウトの基本的な考え方を記しておきます。

- チェックイン

PDMシステムにデータを格納します。格納したデータは承認ワークフローで承認作業を行うことにより、正式(公式)な共有データとなります。 - チェックアウト

PDMシステムからデータを取り出します。取り出した設計者が所有権を持ち、データの編集を行うことが可能です。このとき、他の設計者はPDMシステムのデータを参照できますが、データを編集することはできません。

Aさんは“ある製番”で設計された装置βについて、フォルダからデータを開き、アセンブリデータ、パーツデータ、2D図面データをPDMシステムに登録しました。そして、これまでの評価用データと同じように問題がないことを確認しました。

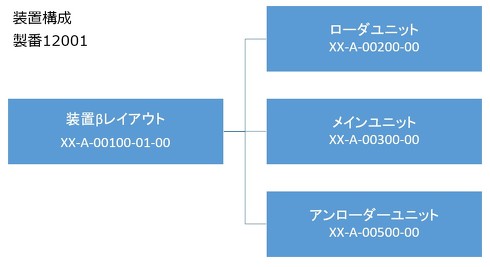

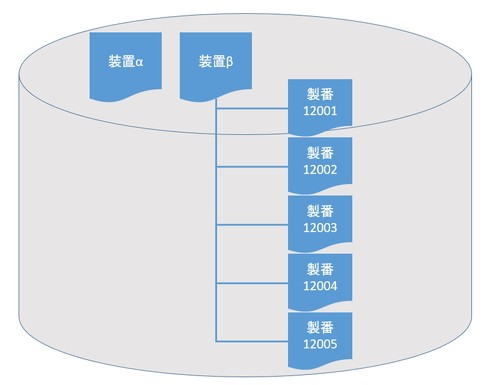

続いて、Aさんは「製番データを登録しよう」と考えます。しかし、装置βのフォルダに格納されていた3D CADデータを用いた設計現場の実運用の状況は、以下のようなものでした(図1、図2)。

装置全体をトップアセンブリとし、その階層下に機能ごとにまとめられたユニットを持つ設計ツリー構造となっています。社内のネットワーク上の設計専用サーバには装置カテゴリー別のフォルダが用意されており、その階層下には製番ごとのフォルダが用意されています。

設計者は、自身が担当する製番ごとに流用元になるデータ(ファイル)をコピーするとともに、製番のユニークなパーツデータ、(サブ)アセンブリデータを保存しています。フォルダへのアクセス権は全設計者が持っているので、設計者であれば誰でも全てのデータを見ることができます。また、編集についても制限を設けていません。設計作業は各自が使用するPC上で行います。

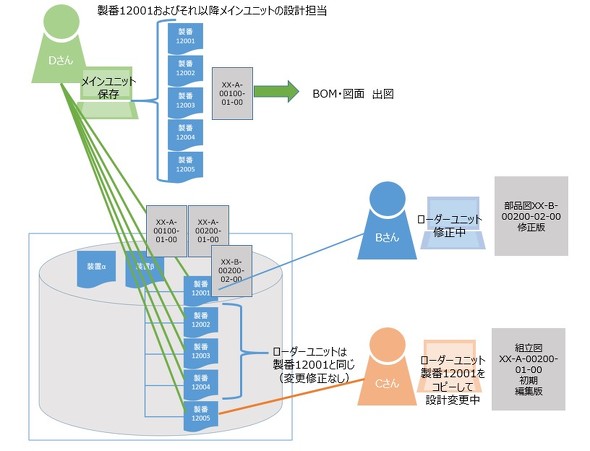

図3に基づく、各設計メンバーの状況は以下の通りです。

- 設計者Bさん

製番12001でローダーユニットの設計担当者だったBさんは、設計上の不具合を指摘されている。不具合箇所は製品サイズによるもの(カスタマイズ部)ではなく、基本設計部分となる。組立図XX-A-00100-01-00を構成する部品図XX-B-00200-02-00を自身のPCで修正中。まだフォルダには戻していない。 - 設計者Cさん

製番12005でローダーユニットXX-A-00100-01-00を製品(ワーク)に合わせて編集中。製番12002〜12004ではオリジナルXX-A-00100-01-00のまま運用していた。流用元のデータはフォルダにあったXX-A-00100-01-00を自身のPCに保存し、これを使用している。 - 設計者Dさん

製番12001でメインユニットの設計担当だったDさんは、その後もこのユニット担当を行っていた。自身のPCのデータによりBOM(部品表)作成と出図を行っている。

属人的な設計運用やユニット担当者が一貫で出図まで行っており、とても煩雑な管理状況だといえます。筆者自身もバックアップと称して個人運用PCにデータを保存し、繰り返し設計変更を行った結果、サーバ上に保存されているデータ、つまり他の設計者と共有しているデータとの差異が分からなくなり、整合性がとれなくなってしまった経験があります。

あらためて、PDMシステムへのデータ移行時に注意すべき問題点について整理しておきましょう。

PDMシステムへの移行時に注意すべき問題点

- 同一データの散在

- 共有フォルダにあるデータと実際に作られたユニットとの整合性の確証がない

- 流用後変更されたデータが管理できていない

- この状況をPDM担当者は理解していない

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞