機械設備の高い生産性は管理監督者の努力なくして達成できない:生産性向上のもう一つのキモは、設備管理の徹底にあり(8)(1/3 ページ)

工場の自動化が進む中でより重要性を増している「設備管理」について解説する本連載。最終回の第8回は、第一線で働く現場の管理監督者の立場から、設備管理をどのように捉え実行すべきかを考える。

これまで7回にわたり設備管理について説明する中で、設備保全に関する考え方や必要性などについて理解していただけたかと思います。今回は本連載の最終回として、生産現場で機械設備を使ってモノをつくったり、それらの作業の安全管理を行ったりする第一線で働く現場の管理監督者の立場から、設備管理をどのように捉え実行すべきかを考えてみたいと思います。

⇒連載「生産性向上のもう一つのキモは、設備管理の徹底にあり」バックナンバー

1.現場の管理監督者の役割

現場の管理監督者にとって、部下である作業者と一緒になって作業をこなすのは楽だし楽しいと思えるものです。上司から言われたときだけ部下に発破をかけるなど「指示されたことだけやればいい」というような作業を管理監督者の仕事だと勘違いしている人も残念ながらいまだに多く見受けられます。管理監督者として「どうすればコストを下げることができるだろうか、どうすればもっと楽に作業ができるだろうか」と毎日考えて仕事に取り組んでいるとは、とても思えません。

上司から言われた通りに遅延なく生産していればいいと考えているようでは、管理監督者としての資格はありません。実際のコストダウンの材料は、生産現場に無限にあるといっても過言ではありません。管理監督者の本来の仕事は、まさしく、この生産現場のムダを丁寧につぶしていき、改善活動を当たり前のこととして継続していくことなのです。

機械設備の効率についても、ただ停止や不具合が発生しないように管理監督しているのではなく、それらが持っている能力をフルに発揮できるようにすることが重要です。それが達成できれば生産性は一気に上がっていきます。現場の機械設備の管理監督者として考えるべきはこの点に尽きます。しかし、日々の雑務に追われ「とてもそのような時間はない」という管理監督者も多くいます。そうであれば、まさにその「日々の雑務」がすぐに改善すべき問題なのです。それができないとすれば、「私の現場は、管理監督者が2人必要です」といっているのと同じことです。

生産現場の第一線で働く管理監督者が本来の業務をおろそかにしていいはずがありません。働きやすさは、どれだけ作業がやりやすく、機械設備や人の能力を限度いっぱいに発揮できるかで決まってきます。機械設備や人の劣勢を嘆く前に、現在の状況を中心にどうすれば効率の良い生産が可能かを工夫することが大切なのです。

現場における管理監督者の基本的考え方は以上の通りです。余談ですが、そのためにはムダを発見する目と、それを排除する知恵を鍛えることが必要です。

2.管理監督者の立場での設備保全の在り方

前述の「現場の管理監督者の役割」を踏まえて、機械設備の保全について考えてみたいと思います。生産現場では、作業者は機械設備の操作要領を書いた作業手順書を読んでその通りの操作ができれば取りあえずはよいわけです。しかし、その現場の管理監督者は、作業者が作業手順書通りの使い方をしているかどうかを確認し、使い方の悪い所があればこれを改める指導をし、簡単な故障などの不具合箇所は直せるくらいの知識や技術力が必要です。

さらに保全部門は、簡単な電気/メカの設計に加え、検査部門の立場から操作手順書を作成したり、関係する現場の人たちを教育したり、大きな故障への対策を検討したりします。また、設備保全に対する現場の管理監督者の任務は次のようなことが挙げられます。これらを生産保全の手段として最も普及し、重要だと考えられる予防保全という側面から話を進めます。

- 機械設備の構造や機能を知って、その機械設備の使い方の勘所について部下を指導すること

- 操作手順書、取扱説明書などの内容を十分に理解して、これを部下に完全に守らせ、習慣化すること

- 特殊な機械設備を除く一般的な機械設備については、作業手順書を作ること

- 常に機械設備の稼働率を高めることを考え、さらに機械設備を良好な状態に保つ努力を惜しまないこと

2.1 設備保全の限度に対する考え方

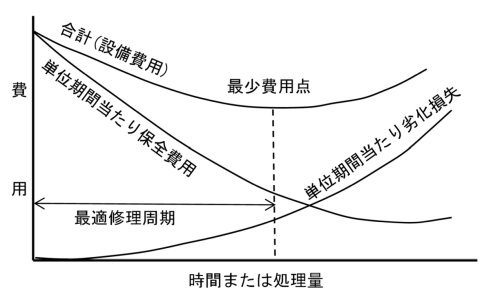

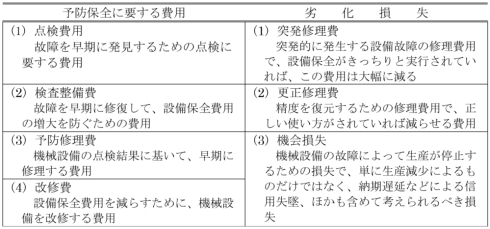

設備保全に費用を費やして機械設備を満足な状態に維持することで失わずに済んだはずの生産上の損失が、いわゆる「機会損失」といわれるものです。これは機械設備の劣化による場合が多いので、一般に「劣化損失」とも呼ばれています。工場全体の経済性を考えた場合、設備保全の費用削減だけを考えるのは余り意味のないことで、設備保全の費用と劣化損失の合計金額を最少にすることが最も経済的な方法です。この考え方を示したのが図1の最適修理周期です。この「最少費用点」を見つけて最適な修理周期を決めることが大切です。

現場で使用している機械設備について考えてみても、設備保全を丁寧に行うほど点検補修に要する費用は増大しますが、一方で、故障箇所が予測できるために故障が発生して大事故に至らぬうちに簡単に修理でき、生産活動を停止させることによる機会損失も少なくて済みます。

現場の管理監督者は、図1に示すように、この損益分岐点を厳密に計算する必要はありませんが、この「設備保全の限度に対する考え方」を十分理解して、職場の受け持ち範囲の機械設備の構造や特徴などを把握し、日常点検などによっていち早く機械設備の異常を知ると同時に、いつどの時点で修理依頼をしたらよいのかを常に考えておかなければなりません。

例えば、動力伝達部分などの摩耗は、日常点検が確実に行われていればあらかじめ取り換えが必要なことを把握でき、予備品を準備しておけるので機械設備の稼働停止時間は、部品取り換えの時間だけで済みますし、取り換えの時期も生産状況を考慮しながら決めることができます。設備保全のために要する費用や、設備保全を行ったことによって少なくできる費用については、表1に示す項目が考えられます。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク