DX時代の「グローバルPLM」(2):工場間での実績情報共有を可能にする:DX時代のPLM/BOM導入(9)(2/3 ページ)

生産実績情報はQCD情報など

なるほどー! SCMの意味が分かってきました。では、生産実績情報とは何ですか?

生産工場で実績として発生する情報の例として、サプライチェーン上で流通する部品、中間品や工程でのQCD情報が挙げられます。「Q」は部品品質の実績のことで、図面や仕様書などで規定された設計情報(寸法や特性値)に対する実績値です。「C」はコスト実績で購買コストや製造工数、「D」は時間の実績で調達や製造のリードタイムの実際の計測値を指します。

QCDは工場でどのように記録しているのでしょう?

購買や製造プロセスで管理ポイントを設定し、実績値が目標値に入っているかを常にモニタリングするのです。従来は、工場の中で検査員が測定結果を紙に記入することが多かったですが、最近はタブレット端末に電子的に記入する方法や、IoT(モノのインターネット)を用いてセンサーで記録する企業も増えています。

自社工場を見学したことがあるのですが、その時見た光景と今の話がつながり、理解が深まりました!

SCMや実績情報をグローバルPLMにフィードバック

では、ようやく本題ですが、グローバルPLMとSCMや生産実績情報はどのように関係しているのでしょうか?

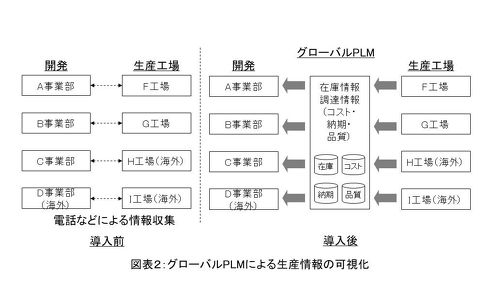

図表2で説明しましょう。この図は前回お見せしたものに似ていますが、グローバルPLMを導入した、国内外に生産拠点をもつある企業の事例をモデル化したものです。

図表2の左側はグローバルPLM導入前の仕組みです。製品開発を行っている事業部は、生産工場の実績情報を電話やメールなどの手段で収集していました。実績情報というのは、設計変更時における対象部品の在庫数量、ある生産拠点で生産することを想定した部品や材料の調達コストなどです。

確かに、製品開発部門の人たちは、「工場では部品番号に独自のローカルルールを設定しているので、変換作業をしないと分析がうまくいかない」といった話をしていました。

拠点間でコードが統一されていないことは、情報収集を困難にする要因の1つでしょうね。図表2の右側は導入後の姿です。部品番号のルールを企業グループ全体で標準化したので、全ての生産工場の実績情報を、部品番号をキーにグローバルPLMへとフィードバックできるようになりました。

これで、生産工場における在庫情報やQCD情報を開発側でデータベースを検索して見ることができる、というわけですね。

はい。さらに、検索範囲を全工場に拡大することができたので、電気/電子部品や材料を調達する場合に、グローバルレベルで最高品質、最低コストのサプライヤーを探索できるようになったようです。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- finalはなぜASMR専用イヤホンを展開するのか、目指す“音を感じる世界”の拡張

- ソニー製品で採用、14社がリニューアブルプラスチックのサプライチェーンを構築

- ERPを“ごみ屋敷”にしない、AIを即戦力にする次世代データ基盤の構築術

- 帳票の翻訳作業を75%削減、BOPを中心としたブラザー工業のオペレーショナルDX

- インフラ保守や工場知能化に向けデジタル基盤に最先端AIを統合、三菱電機と燈

- 製造業にも吹くAI旋風、関連需要に期待が集まる

- 日立がCIセクターの体制を刷新、新たなセクターCEOにCOOの網谷憲晴氏が就任

- 車載電池は停滞もAI電源は好調、パナソニックHDは構造改革費用が膨らみ下方修正

- ソニーGは第3四半期も過去最高業績、懸念はメモリ価格の高騰

- AIデータセンター向け製造装置の自動ステージを増産、中国とベトナムに20億円投資

コーナーリンク