デクセリアルズのスマート工場がシェア9割の反射防止フィルムにもたらす進化:スマート工場最前線(2/3 ページ)

ドライ式反射防止フィルムを構成する5つのプロセス

2021年7月に東京・品川にあった本社機能が移転された栃木事業所は、デクセリアルズが中期経営計画の中で推進しているスマート工場プロジェクトのマザー工場に位置付けられており、反射防止フィルムの生産プロセスはその先行事例となっている。

反射防止フィルムの生産プロセスは「接続」「脱ガス」「スパッタリング」「防汚塗布」「検査」という5つの工程に大まかに分かれている。「接続」は、反射防止層を成膜していく基材となるロール状のフィルムをつなぎ合わせていくプロセスだ。幅1330mmのフィルムに対して長さは実に4000mにもなるという。「脱ガス」では、接続したロールを真空チャンバー内で巻き直しながら、次の「スパッタリング」のプロセスで歩留まり低下の原因となるガスと水分を除去する。

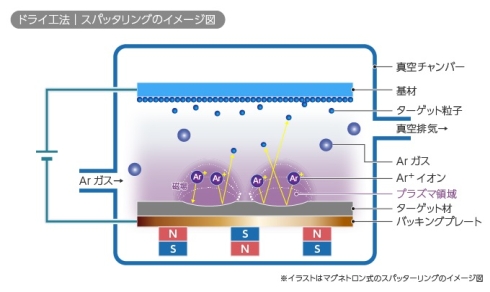

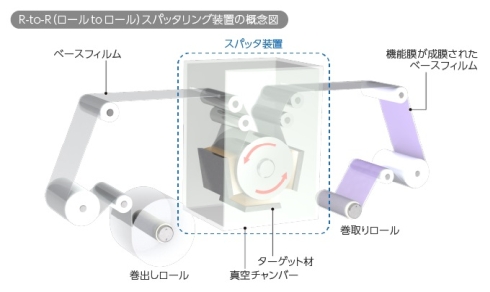

デクセリアルズのドライ式の生産プロセスの中核を担うのが「スパッタリング」だ。ロールtoロール方式で用いられる巻き出しロールと巻き取りロールの間に、真空チャンバー内にターゲット材を配したスパッタリング装置が3台配置されている。各スパッタリング装置内にはターゲット材を配置できるカソードが複数あり、これらのカソードを使って、反射防止フィルムを構成する5つの層について1nmレベルでの高精度な成膜を行う。

「防汚塗布」は、指紋や汚れを付きにくくする、ふき取りやすくするフッ素系樹脂の単層膜を塗布する。これまでは塗布と乾燥によるウェット方式を採用していたが、最新製品の「HDシリーズ」では、「スパッタリング」と同様の真空蒸着法を採用して防汚層の摺動耐久性を40倍以上に向上させている。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- AGVか、それともAMRか……無人搬送機導入時の注意点

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク