進むデンソー流農業改革、システム活用で生産効率高める:スマートアグリ(2/3 ページ)

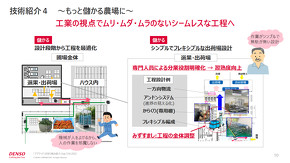

出荷を起点にした生産統合管理システム

農場にはAGV(自動搬送車)が6台稼働しており、収穫物や要らない茎、葉など重量物の搬送を担っている。作業者は収穫したトマトがカゴ一杯になると、タブレット端末でAGVを呼び出す。AGVは積み上げられたカゴごと自動計量機に乗って重量を計測、中間在庫置き場に収穫物を保管し、再び農場へ向かう。この中間在庫置き場は出荷量と収穫量を調整するバッファーの役割も持つ。

一連の動きを通して、農場のどのレーンからどれくらいの量が収穫できたか、それをどこに置いたかが生産統合管理システムに記録される。それを基に、中間在庫置き場で働くもう1台のAGVが、先に収穫されたものから出荷場に運ぶ。人が運べば出し間違いもあるが、システムで管理すれば起こらない。いわゆる「先入れ先出し」を農業においても徹底している。

この生産統合管理システムによって、その日決められた出荷量に対して、中間在庫の量も加味しながらどれくらい農場で収穫しなければいけないかを指示する。予実管理のように計画に対して、どれだけ出荷できたかも把握できる。熟した分だけ取る「プロダクトアウト」ではなく、出荷を起点にした「マーケットイン」を農場に持ち込んだ。

出荷場にはアンドン、水すまし、からくり

段ボール箱への梱包などを行う出荷場も作業効率を高める仕掛けを盛り込んだ。出荷場は中間在庫置き場からトラックに詰める出荷品置き場まで、一方向物流になっており作業者の動線の接触を避ける。大玉、中玉、ミニトマトに分かれたラインは出荷の状況に合わせて柔軟に変えられる。作業者はラインごとに同じ方向を向き、作業台も同じ。どこに入っても作業の流れは変わらないようにした。

作業進捗を見える化するためのアンドンシステムも導入した。トマトや梱包袋が少なくなったり、異常が発生したりすると、作業者は手元のボタンを押して状況をランプで表示し、それを見た水すまし専任の作業者がトマトや梱包袋の供給を行う。

さらにミニトマトの梱包ラインでは、センサーによってトマトの不足などを判別している。梱包担当者はその場から動かず、作業を中断することなく梱包に専念できる。使用している棚には、作業者が使いやすようにからくり改善が施されている。

一方で、出荷場には選果機が置かれていない。当初は導入を検討したが、結局は取りやめた。大玉トマトの重さによるサイズ分けは、作業者の感覚で行っている。「皆、慣れるとだいたいの重さが分かる。機械を入れて邪魔になるくらいなら、端数は出るものだと割り切った」(清水氏)。これらの工夫によって、出荷場の広さは同程度の出荷をする他農場に比べて半分ほどになったという。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

- 最大4mの長距離検出と、黒色や光沢ワークなども高精度測定を両立

コーナーリンク