産業用スマートグラスはIT/OTの「結節点」になれるか、米国発新興企業の展望:スマートファクトリー(3/3 ページ)

スマートグラスは不正検査防止に貢献

スマートグラスは遠隔作業支援の効率化において、大きな役割を果たし得るデバイスだ。ただ伊藤氏は、スマートグラスで作業過程を録画できることから「ワークフローの自動化やデジタル化にも大きく貢献するのではないか」とスマートグラスのさらなる可能性にも期待を寄せている。

「作業現場での不正防止には大きく役立つだろう。例えば、車検などではスマートグラスを着用した作業員がディスプレイの指示に従ってステアリングオイルを交換し、作業前後でのオイルの色合いを画像で記録、問題がないとシステムが確認したら次の検査ステップに移っていく、といった仕組みを構築することも可能になる。紙のチェックリストなどで逐一確認するよりも検査漏れや不正を防止しやすい。現場だけでなく、本社が検査に問題がなかったかを後から簡単に検証できるのも強みだ」(伊藤氏)

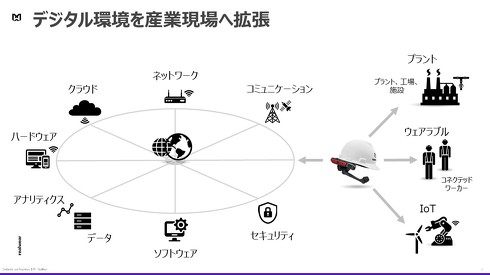

現在、国内工場ではスマートファクトリー化が進展し、製造設備などからIoT(モノのインターネット)センサーなどを通じて生産情報を取得する動きは一般化している。一方で、設備機器とオフィス側のITネットワークを接続し、ワークフローに接続する動きはない。接続することでネットワークが工場セキュリティの急所になり、サイバー脅威を呼び込みかねないためだ。これに対して伊藤氏は「スマートグラスはOTとITを直接接続することなく結び付けられる、ネットワークの安全な結節点になり得る。そのため、当社ではスマートグラスを着用した現場作業員を『コネクテッドワーカー』とも呼んでいる」と説明する。

デジタル化の経済的コストが障壁になるか

一方で伊藤氏は、国内製造業ではワークフローのデジタル自体も進んでいないと指摘する。背景には、デジタル化への強い動機付けが生じにくいという事情がある。

「そもそも、熟練の作業員は業務上必要なことは頭にインプットしている。また、検査不正防止と作業履歴の検索容易性という大きな利点はあるが、経営層から見ればデジタル化に関連するコンサルティング費用が膨らみかねず、経済的コストを考慮すると導入しやすいとはいえない。実際、過去に重機械メーカーにスマートグラスを活用したワークフローのデジタル化を提案したが、車両完成時の検品に使う膨大なチェックリストが全て紙だったため、『一体、デジタル化するだけでいくらかかると思っているんだ』と怒られたことがある」(伊藤氏)

ただ、業務における属人性の解消は、製造業全体が向き合わなければならない喫緊の課題でもある。このためRealWear Japanでは、ワークフロー変革を企業変革の試みと表裏一体と位置付けている。「変革の実現には日数が必要だ。先ほどの重機械メーカーも結局デジタル化推進の了承をもらえたのだが、確かにあまりにも紙とチェック項目が膨大で、小さな試作的プロジェクトを切り出してトライアルを繰り返さざるを得なかった。結局、そのプロセスだけでもプロジェクト完了まで1年を要した。長い目で見ていく必要がある」(伊藤氏)。

現在、RealWear Japanは電力などのインフラ企業への展開に注力している。電力業界では、鉄塔など設備の保守点検記録をデジタル化する取り組みが積極的に進んでおり、RealWear JapanもWeb会議アプリケーションを提供する国内大手企業と共同で、計測機器の保守点検にスマートグラスを活用する手法などを検討しているという。

「機器の数値をスマートグラスで読み取って、それをメモ帳に自動で転記し、さらにExcelに出力して報告書作りを自動化する仕組みづくりも進めている。作業員の名前やGPSなどのロケーション情報、写真をひも付けられれば、後からの検索も容易だ。電力会社のような大規模な企業からワークフローデジタル化の波を起こし、他企業にその流れを波及させていけないかと考えている」(伊藤氏)。

関連記事

対応するスマートグラスを拡充、遠隔作業支援ソリューションをアップデート

対応するスマートグラスを拡充、遠隔作業支援ソリューションをアップデート

サン電子は、マルチデバイス対応の業務支援アプリケーション「AceReal Assist」を活用したパッケージソリューションの提供を開始した。作業者が使用するスマートグラスを拡充したことで、業務の用途に合わせて機種を選択可能になった。 遠隔作業支援サービスに、高耐久性の国産ARスマートグラスが対応

遠隔作業支援サービスに、高耐久性の国産ARスマートグラスが対応

オプティムの遠隔作業支援サービス「Optimal Second Sight」に、サン電子の国産ARスマートグラス「AceReal One」が対応した。迅速で的確な遠隔作業支援と耐久性の高いウェアラブルデバイスの連携により、屋内外のフィールド作業改善を支援する。 KDDIが日本導入を支援するフルHDスマートグラス、5G対応スマホに接続して動画再生

KDDIが日本導入を支援するフルHDスマートグラス、5G対応スマホに接続して動画再生

KDDIは「第6回 IoT&5Gソリューション展 秋」で、中国発のスタートアップnreal(エンリアル)が開発してKDDIが国内展開を支援するAR(拡張現実)スマートグラス「NrealLight」の展示などを行った。展示では、NrealLightとUSB接続した5Gスマートフォンを用いて、動画コンテンツをグラス上で再生するデモンストレーションを実施した。 世の中にないものこそ、早く出せ!――スマートグラスで市場を創るセイコーエプソン

世の中にないものこそ、早く出せ!――スマートグラスで市場を創るセイコーエプソン

2016年6月3日に開催されたMONOistセミナー「大手とベンチャーが語る『開発スピードが生み出すオンリーワン製品』」。セイコーエプソンが登壇し、新たな市場を創設したシースルーHMD「MOVERIO」の開発について語った。 “業務用”スマートグラスはこう使う

“業務用”スマートグラスはこう使う

セイコーエプソンは同社のスマートグラス「MOVERIO」シリーズを、業務用途に特化させた新製品「MOVERIO Pro BT-2000」を発表した。製造、物流、建設など幅広い分野での活用を提案していく。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク