3Dデータを他部門にも共有して全社でうまく活用したい……:テルえもんの3Dモノづくり相談所(9)(2/3 ページ)

社内全体で3Dデータ/ビュワーを活用して業務改革を推進

さらに、3Dデータ上に寸法や注記を付加した3D図面をビュワーで閲覧しながら、指示を追加できるものもあります。寸法があることで形状のサイズ感を把握でき、幾何公差も指示可能なため、後工程に渡す際に2D図面がなくても設計者の意図を伝えられます。また、各部門で確認が必要な箇所があれば、それぞれの部門で距離や角度などを測定することによって、2D図面を作成するという設計者の手間や作業負荷を減らせます。

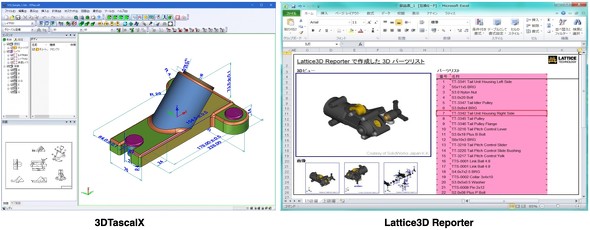

ビュワーによっては追加機能として、Microsoftの「Word」や「Excel」などのドキュメント上に3Dデータを張り付けて、グリグリと動かしながら形状を確認できるものもあります。例えば、Excelの部品表と連携させて、部品名のセルをクリックするとその部品を3D表示したり、組み立てや分解の動きと連動して構造を確認できたりといった使い方が可能です。

最近では、VR(仮想現実)/AR(拡張現実)空間上で3Dデータを確認できるビュワーもあります(もうここまでくると「ビュワー」とは呼ばないかもしれませんね)。よりリアルに、1分の1スケールで、自分の視線の高さで、3Dデータ形状をじっくりと確認できるため、普段ディスプレイ上で見ているだけでは気が付かないような不具合の発見にもつながり、設計品質の向上などに役立てられます。

ビュワーは、個別の部門や業務の中だけでなく、社内全体での3Dデータ活用を手助けしてくれるツールだといえます。全部門に3D CADを導入するには費用がかかりますが、ビュワーであれば無償で利用可能なものもあるため、手軽に全社による3D推進、さらにはデジタルトランスフォーメーション(以下、DX)の実現に向けた社内の業務改革を進めることができます。

3Dデータを設計部門のみならず、製造/生産技術、サービス、調達、営業、マーケティングといった各部門で有効活用できれば、新たな気付きやより良いアイデアが生まれやすくなり、競争力強化につながる製造効率化や品質/サービス向上なども実現できるでしょう。

3Dデータ共有からの次のステップ

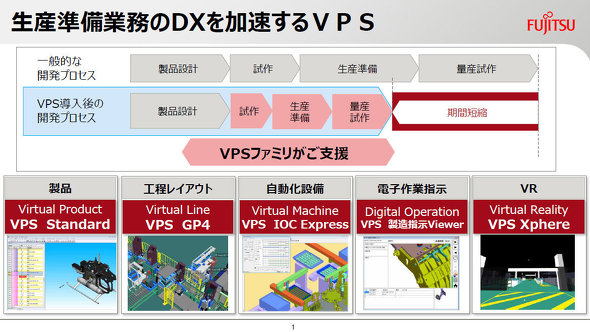

形状を閲覧するだけのビュワー以上の機能を搭載した商用ソフトウェアの中には、人体モデルを配置して作業性やメンテナンス性などを確認できたり、組み立て手順書や生産ラインを作成できたりなど、3D CADだけでは実現が難しいことを支援してくれるものもあります。ビュワーというより「DMU(デジタルモックアップ)」ツールですね。代表的なものとしては、ラティス・テクノロジーの「XVL Studio」や富士通の「COLMINA デジタル生産準備 VPS(Virtual Product&Process Simulator)」などがあります。

設計者が3D CADで作成した3Dデータを活用し、生産技術者が生産性を検討するということも可能になります。実機の代わりに3Dデータを用い、生産準備部門が設計から製造に至るまでの要となり、組み立て業務を主体としたモノづくり検証と伝達を支援し、品質向上と原価低減の検討に役立てます。

さらに進んだ取り組みとして、メカトロ(メカトロニクス)の検証があります。少し前までは、生産設備におけるPLC制御の検証などは実機を作って確認するしかありませんでした。しかし、現在は実機の完成前に仮想環境上でメカおよびソフトウェアの動作検証が行えます。開発の早い段階からソフトウェアの検証やデバッグに着手できるため、品質向上と開発のリードタイム短縮につなげられます。最近では、3D CADでロボットのティーチングなどが行えるシミュレーターも登場しています。

他にも、3Dスキャンして得た点群データを読み込めるビュワーもあり、工場内を3Dスキャンした点群の3Dデータと設計した設備の3D CADデータを取り込んで、問題なく設備の配置や搬入/搬出が行えるかをデジタル上で検証することが可能です。これにより、現場で問題が発覚した際の手戻り作業などによる余計なコストや時間を節約し、工場や生産ラインの早期立ち上げにつなげられます。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 同じ機械なのに1号機はOK、2号機はNG 設計者を悩ませる“再現しない不具合”

- 義手とロボットの手を共通化するPSYONICのバイオニックハンド「Ability Hand」

- NVIDIAとダッソーがCEO対談 産業AI基盤構築で戦略的パートナーシップ締結

- 高精度3Dスキャナー3機種を発売、自動検査や医療分野を支援

- 設計者を支える3つのAI仮想コンパニオン 探索×科学×実現で製品開発を伴走

- 約3.5kgの力で打ち抜ける手動式卓上パンチプレス

- 強度設計の出発点 “計算”より先に考えるべきこととは?

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 令和版の健康サンダル? 否、感覚を増幅する「Nike Mind」が気になる件

- 幾何公差の基準「データム」を理解しよう