導入期間は4分の1以下に、製造業DXの典型用途をテンプレ化する「MVP」の価値:製造業DX

製造業のDXへの取り組みは広がっているが価値を得られている企業はまだ限られた状況だ。そこで「成果をより早くより簡単に得られる仕組み」としてマイクロソフトがパートナー企業と協力し打ち出しているのが「MVP(Minimum Viable Product)」である。

スマート工場化など、製造業のDX(デジタルトランスフォーメーション)への取り組みが加速している。ただ、取り組みそのものは広がりを見せているものの、大きな成果を得られている企業は一部に限られている。デジタル技術を企業基盤として取り込み、製造現場を含むさまざまな部門でデータを基軸とした新たな価値創出を本当の意味で広げていくためには「成果をより早くより簡単に得られるようにする仕組み」が必要だ。

こうした課題に対し、製造業が成果をより早くより簡単に得られる仕組みとしてマイクロソフトがパートナー企業と協力し打ち出しているのが「MVP(Minimum Viable Product)」である。本稿ではマイクロソフトの製造業MVPへの取り組みと、パートナー企業である電通国際情報サービス(ISID)と作り出した具体的なユースケースについて紹介する。

グローバルでの実績を生かしたユースケースをテンプレート化

マイクロソフトは、テクノロジープラットフォーマーとしてセキュリティやAIを含むデータインテリジェンスの提供など基盤技術の提供を行う他、「変化に強く、持続可能な製造業の未来を作る」という目標の下、製造業の5つの分野への支援を重点的に進めている。具体的には、製造業の「働き方改革」「新たな手法での顧客とのエンゲージ」「俊敏な工場構築」「レジリエントなサプライチェーン」「イノベーションの加速と新サービス」に対し、独自の技術やパートナーエコシステムを通じたアプリケーションの創出などに取り組んでいる。

マイクロソフトではグローバルでさまざまな製造業支援の実績を積み重ねてきた。ダボス会議などで知られている世界経済フォーラムでは、先進的なスマート工場を「Lighthouse(灯台)」と位置付け、これをベンチマークとする「Global Lighthouse Network」を認定しているが「2021年9月時点で認定されている90工場の内、50%以上の工場でマイクロソフトのプラットフォームが活用されています」(日本マイクロソフト エンタープライズ事業本部 製造営業統括本部 製造インダストリーアドバイザー 鈴木靖隆氏)。

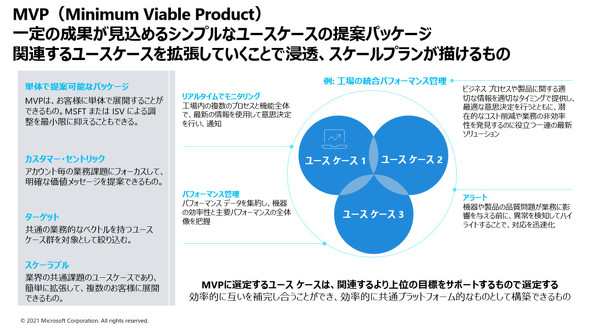

マイクロソフトではこれらの先進企業での製造業のDX化やスマート工場化の実績をベンチマークとし、実績をベースに一定の成果が見込めるシンプルなユースケースを取りまとめる活動を進めている。それが「MVP」である。

MVPは製造業が抱える業界共通の課題に対し、ユースケースを基に単体でも導入可能なDXにおけるパッケージとしていることが特徴だ。導入企業は課題に対し、問題の切り分けやシステム構想など、実証や導入を行うまでの構想段階で多くの時間が必要になるが、一定の枠組みをベースに導入を進めることで、この期間を短縮できる。また、工場での業務は全ての工場で異なるために、全てが個別化しカスタマイズ中心のシステム構築となる可能性もあるが、カスタマイズを抑えた形で導入できることもメリットだ。

鈴木氏は「まずは個々の課題に対してユースケースをベースとした枠組みを用意することで導入までの期間を短く、容易に行えるようにしたことがポイントです。ただ、個別の取り組みだけで終わっていては、部分最適で終わってしまいます。そこで、これらのユースケースを拡張していくことで将来的な全体最適につなげられるような仕組みを事前に取り込みつつ、効率的に補完しながら共通プラットフォーム化が進むようにしていることが特徴です」と語っている。

パートナーと掘り下げたユースケースを創出

MVP創出に向けマイクロソフトでは、地域や業種に合わせた価値創出が行えるようにパートナーとの協業を推進している。日本においては、製造業の独自の強みや課題に対応するため、製造業向けのシステム導入で多くの実績を持つISIDを最初のパートナーの内の1社とし、共同でのユースケース開発や展開を進めているところだ。

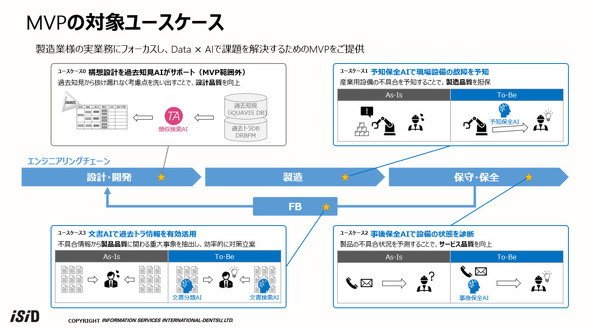

ISIDでは従来、製造業の持つ設計から保守までのさまざまなシステムインテグレーションを担ってきた。さらに、最近ではAI(人工知能)やデータ分析など、製造DXに関するさまざまな支援メニューを用意しており、マイクロソフトと共同でMVP創出を進めることで「エンジニアリングチェーン全体でデータやAI(人工知能)を活用しさらなる品質向上実現を目指しています」(ISID 製造ソリューション事業部 製造DXユニット長 高田亮太氏)。

この最初の取り組みとして、主に「品質向上」と「設備稼働監視」に焦点を当てた3つのMVP創出に取り組んでいる。

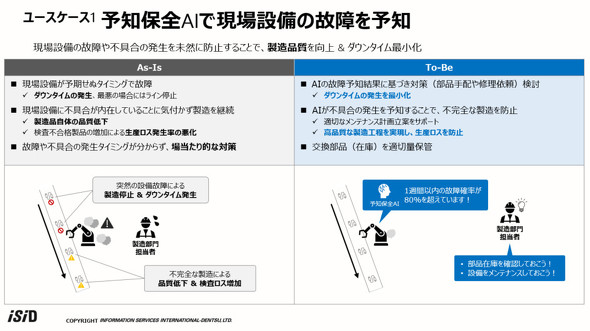

1つ目が「予知保全AIで現場設備の故障を予知」するユースケースだ。製造現場では総合設備効率(OEE)など設備の稼働率は生産性に直結する指標として重要視されている。ただ、突発的な故障による設備故障により大きなダウンタイムが発生する場合や、設備故障に気付かずに生産を続け、製品品質の低下を招くようなケースが生まれている。こうした設備保全は、定期保全活動だけではカバーしきれない場合も多い。そこで、IoT(モノのインターネット)などを活用し、設備の常時監視を行うとともに、そのデータの分析により、故障の予知を行い備えることでダウンタイムの発生を最小化するとともに、事前保守により製造ラインを止めないようにする。

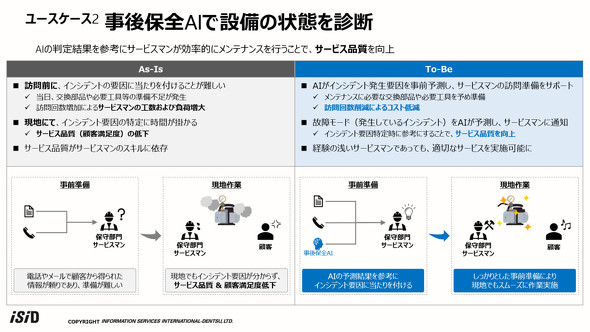

2つ目が「事後保全AIで設備の状態を診断」するユースケースである。これは稼働情報から故障部分をAIにより判定し、原因を容易に判断できるようにすることで、復旧までの時間を短縮するというものだ。製造設備の故障時にサービスマンを電話で呼び出したとしても、正しい故障箇所を判断するのが難しい場合が多い。そのため、用意した部品が間違っていたり、そもそも故障ではなかったりする場合なども数多く存在する。これらを解消することで、ユーザー側にはダウンタイムの削減が行える他、設備メーカーとしては訪問回数削減やサービス品質向上などの効果が得られる。

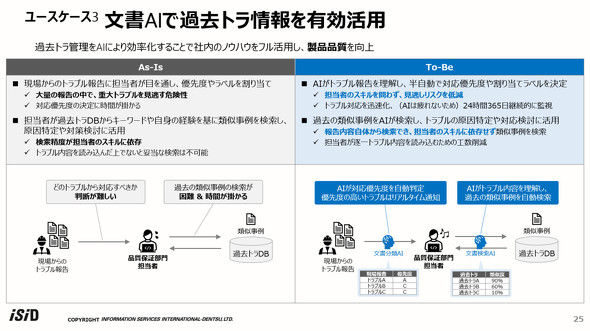

3つ目が「文書AIで過去トラブル情報を有効活用」するユースケースである。これはAIがさまざまなドキュメントとして上がってくるトラブル報告の意味を理解し、半自動で対応優先度などを割り当て、優先度の高いトラブルを見逃さず、品質保持に貢献するというものだ。従来はチョコ停などのトラブル報告が多くある中では見逃しがあったり、担当者によって原因特定や対策検討に時間がかかったりするケースがあったが、これらをAIが支援することで、AIによるアラートや類似事例の検索が行えるために、品質保証部門の担当者の負荷を大きく低減できる。

これらのユースケースの特徴についてISID 製造ソリューション事業部 製造DXユニット 製造DX開発2部 コンサルタントの倉橋渉氏は「同様の役割を果たすパッケージ製品などは既に世の中に数多く存在しています。しかし、MVPによる今回の3つのユースケースが従来と異なるのは、既に実際に使われている形が基になっているという点です。現場でのリアルな要望に応えるためにさまざまな課題をクリアしてきたため、導入からより短い期間で成果につなげることができます。さらに、小さく始められる一方で、部分最適ではなくつながりのある形で拡張できるという利点があります」と述べている。

豊富な実績持つ現場主導でモデル構築を行えるAI

これらのユースケースが容易に構築できる理由として、ISIDが以前から展開してきたAI関連技術がパッケージソリューションとして提供され実績を残しているということがある。

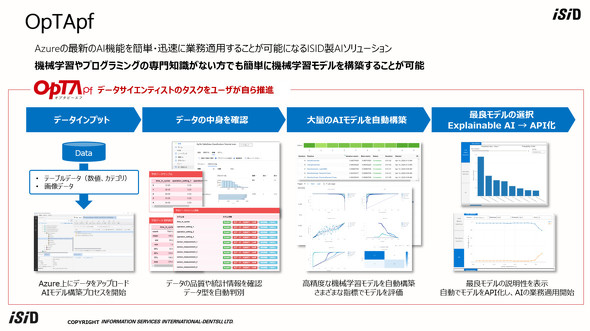

「予知保全AIで現場設備の故障を予知」と「事後保全AIで設備の状態を診断」のユースケースの基幹技術として使用されているのは、ISIDが展開する「OpTApf(オプタピーエフ)」というAI関連技術である。「OpTApf」は、「Microsoft Azure」が持つAI機能を簡単、迅速に業務適用することを可能とするものだ。データの品質や統計情報を確認しデータの型を自動判別し、高精度な機械学習モデルを自動構築しさまざまな指標でモデルを評価する。そして、最良のモデルの説明性を表示し、自動でモデルをAPI(Application Programming Interface)化することで、業務内ですぐに使用できるようにする。自動車部品メーカーのジヤトコなど、既に多くの製造業で導入されている。

一方で、「文書AIで過去トラブル情報を有効活用」するユースケースの基幹技術として採用されているのが、文書に特化したAIモデル構築を行う「TexAIntelligence(テクサインテリジェンス)」である。これは、文書を読み込ませることで学習を行い、AIモデルを自動で構築し、文章の類似検索や自動分類、要約などを行えるようにしたものだ。現場の不具合レポートから過去の類似事象を検索したり、製品の不具合レポートを優先度順に分類したり、クレーム文書を要約し製品の根本課題を素早く抽出するのに貢献する。

ISID Xイノベーション本部 AIトランスフォーメーションセンター 部長の深谷勇次氏は「両ソリューションともに、機械学習やプログラミングの専門知識がない方でも簡単にモデルを構築することが可能です。現場主導で自由にモデルを構築しさまざまな改善を進めていけます」と特徴について述べる。

数カ月の導入期間が数週間に短縮

これらの既に実績あるソリューションをさらに、製造業の典型的課題に合わせてテンプレート化していくことで「何から手を付けてよいのか分からない」という製造業の迷いに対し、1つの「型」を示すとともに、実際の導入期間の大幅な短縮にもつなげられるという。ISIDの高田氏は「案件ごとで大きく異なるので一概にはいえませんが、通常はシステム導入を進める場合でも要件を引き出して明確化していくためにコミュニケーションを行う期間が数カ月は必要になります。MVPを活用することで、既に典型的なユースケースがあるため、この期間を1〜2週間程度に大きく短縮できます」とMVPの価値について語っている。

また、日本マイクロソフトの鈴木氏も「日本の製造現場ではドカ停は少ないのですが、現場の人員不足のため小さな停止でも人の判断待ちによって止まる時間が長いケースが見られます。こうした環境で設備のデータをIoTで示すだけでは現場の助けにはならず、このギャップを埋める取り組みが十分ではありませんでした。MVPによるユースケースを通じ、人の判断の負荷を下げ、より簡単にするところまでカバーした“かゆいところに手が届く”ものを実現できると考えています」と考えを述べる。

両社では今後、さらにISIDが得意とするエンジニアリング領域でもユースケースを広げる方針だ。構想設計支援システム「iQUAVIS」との組み合わせによる新たなユースケース創出などさらなる取り組みを進めているところだという。これにより、製造業でのモノづくり工程のカバー範囲を広げ、ユースケースをベースとした全体的なデータプラットフォーム構築を実現していく考えである。

製造業DXは「正解の形が少ないため難しい」とされ、多くの製造業が個々に試行錯誤を重ねている場合も多い。しかし、ここまで見てきたように限られた中でも典型的な成功例をユースケースとしてまとめる動きも出てきている。自社での取り組みに行き詰まりを感じた際には「既に成功している型」を徹底的に使うという発想で、マイクロソフトとISIDによるMVPを活用してみるのも1つの手だといえるだろう。

マイクロソフトの「MVP」を紹介するオンデマンド Webinar公開中

本稿で紹介しましたマイクロソフトの実践的な製造業DXの形をユースケースとして作る「MVP」の内容をより深く紹介するオンデマンド Webinarを公開中です。ご興味のある方はぜひ以下のWebサイトからご登録ください。

関連記事

- 「水」から始める工場最適化、水処理設備のデータ活用がもたらすもの

- 共創で描く北陸発の新たなスマート工場のカタチ、中堅・中小製造業のためのIoTとは

- 積層信号灯で現場情報を「簡単見える化」、グローバル展開目指すパトライトの挑戦

- 製造業に5Gがもたらす価値とは、活用のカギは3つの特徴による「土台の変化」

- “効果を生み出し続けるAI活用”に必要なこと、異常検知のその先

- 豊田自動織機の終わりなきデジタル変革、設備をIoTで最適化

- 広がる製造現場のロボット活用、実装と保全の負荷低減に必要なもの

- 回転機械の不具合予兆をIoTで検知、工場の安定稼働を守る「CBM」の価値

- デジタルで“品質”を再定義、細分化し複雑化する製品開発に対応せよ

- “想定外”に対応する「レジリエント・サプライチェーン」をどう実現するか

- デジタルツインで加速する設計環境のデジタル変革、何ができるようになるのか

- COVID-19で製造業はどう変わる? 高まる「復元力」「機動力」の優先度

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:日本マイクロソフト株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2022年3月19日

関連記事

- 「水」から始める工場最適化、水処理設備のデータ活用がもたらすもの

- 共創で描く北陸発の新たなスマート工場のカタチ、中堅・中小製造業のためのIoTとは

- 積層信号灯で現場情報を「簡単見える化」、グローバル展開目指すパトライトの挑戦

- 製造業に5Gがもたらす価値とは、活用のカギは3つの特徴による「土台の変化」

- “効果を生み出し続けるAI活用”に必要なこと、異常検知のその先

- 豊田自動織機の終わりなきデジタル変革、設備をIoTで最適化

- 広がる製造現場のロボット活用、実装と保全の負荷低減に必要なもの

- 回転機械の不具合予兆をIoTで検知、工場の安定稼働を守る「CBM」の価値

- デジタルで“品質”を再定義、細分化し複雑化する製品開発に対応せよ

- “想定外”に対応する「レジリエント・サプライチェーン」をどう実現するか

- デジタルツインで加速する設計環境のデジタル変革、何ができるようになるのか

- COVID-19で製造業はどう変わる? 高まる「復元力」「機動力」の優先度

日本マイクロソフト エンタープライズ事業本部 製造営業統括本部 製造インダストリーアドバイザー 鈴木靖隆氏

日本マイクロソフト エンタープライズ事業本部 製造営業統括本部 製造インダストリーアドバイザー 鈴木靖隆氏

ISID 製造ソリューション事業部 製造DXユニット長 高田亮太氏

ISID 製造ソリューション事業部 製造DXユニット長 高田亮太氏

ISID 製造ソリューション事業部 製造DXユニット 製造DX開発2部 コンサルタントの倉橋渉氏

ISID 製造ソリューション事業部 製造DXユニット 製造DX開発2部 コンサルタントの倉橋渉氏

ISID Xイノベーション本部 AIトランスフォーメーションセンター 部長の深谷勇次氏

ISID Xイノベーション本部 AIトランスフォーメーションセンター 部長の深谷勇次氏 左からISID深谷氏、高田氏、倉橋氏、日本マイクロソフト鈴木氏

左からISID深谷氏、高田氏、倉橋氏、日本マイクロソフト鈴木氏