COVID-19で製造業はどう変わる? 高まる「復元力」「機動力」の優先度:製造業のデジタル変革

新型コロナウイルス感染症(COVID-19)の感染拡大により製造業は大きな転換を迫られている。“ニューノーマル”の実現に向けてどのような対応を進めていくべきだろうか。製造業向けにさまざまなソリューションを提供しデジタル変革などを共に推進する日本マイクロソフトとPTCジャパンが、これからの製造業のあるべき姿について語り合った。

新型コロナウイルス感染症(COVID-19)が世界的に拡大を続ける中、製造業の業務の在り方も大きな変化を余儀なくされている。人の移動の抑制や、“3密”を避ける働き方など、人の直接的な活動が大きく制限され、従来の日本の製造業の強みであった「人の強さ」を、直接的に発揮しにくい環境が生まれている。そこで重要になるのが、「人の強さ」をデジタル技術で補い、制限を受けても影響を受けないようにすることだ。

それでは、具体的には製造業はどのようにデジタル技術を生かして業務を変化させていくべきなのだろうか。テクノロジープラットフォームとして、クラウド基盤「Microsoft Azure」を中心に製造業にさまざまな技術を提供してきた日本マイクロソフト 製造業担当インダストリー・エグゼクティブの鈴木靖隆氏と、CADやPLMからIoT基盤、VRなど製造業に特化したアプリケーションを提供してきたPTCジャパン Business Development Directorの花田知氏が、コロナ禍を越えた新たな製造業の在り方について、オンラインで語り合った。

製造業向けの専門ソリューションとテクノロジー基盤を連携

―― まず、本題の前に両社の関係性について教えてください。

鈴木氏 マイクロソフトとPTCでは2018年1月にグローバルで協業を開始しました。主に製造業向けで共同の取り組みを進めています。マイクロソフトは「Empower every person and every organization on the planet to achieve more(地球上の全ての個人と全ての組織がより多くのことを達成できるようにする)」をミッションとしており、テクノロジープラットフォーマーとしてさまざまな現場で使いやすい技術基盤を提供することを目指しています。

一方でそれぞれの現場環境に特化したアプリケーションはそれぞれの専門企業と組むオープンな価値観を大事にしています。こうした思想や製造業に対する経験などを共有できるという点から、モノづくりの各プロセスでの深い知見を持つPTCと組んで、設計・製造分野のデジタル化に取り組んでいます。PTCの特徴は製造プロセスにおける幅広いポートフォリオを持つことです。両社が協力することでより製造業のプロセスをより幅広くカバーでき、デジタル化の価値が提供できると考えています。

花田氏 PTCとしても、同様の思想でオープンな発想で製造業に新たな価値をもたらすようにさまざまなパートナーとの関係を構築しています。プロダクトライフサイクル全体をどう支援するかを考えた場合、フィジカルとデジタルをどう有機的に結ぶかということに行き当たります。製品のIoT化や工場のIoT化、人の作業のIoT化などのさまざまな業務支援を進める中で、クラウドの活用は重要なポイントとなっており、マイクロソフトが提供するテクノロジー基盤との連携は欠かせないものだと考えています。

COVID-19で製造業に対応が求められる3つのステージ

―― COVID-19により、製造業も大きな影響を受けました。また、今後中長期を見据えて社内外で新たに対応していかなければならないことが生まれてきています。こうした状況をどう見ていますか。

花田氏 製造業のCOVID-19への対応としては、まずは緊急的に取り組まなければならない「緊急対応」のステージと、コロナ禍でも事業を継続する「withコロナ」のステージ、そしてコロナ禍があっても最適な事業モデルに作り変えていく「ニューノーマル(新常態)」のステージという3つがあると考えています。

「緊急対応」のステージでは、まず社員の安全や安心を確保することを最優先とし、リモートワークなどを進めていきます。コラボレーションツールが大きなキーワードとなっており、リモートでどう業務が支援できるのかを考えるフェーズだと思います。例えば、設計業務をリモートでどう実現するのか、クラウドでどう支援するのかというような検討が進んでおり、コロナ禍の中で当社に多くの問い合わせもありました。

「withコロナ」のステージでは、現在の環境で事業継続性を維持するためにはどうするかを検討します。間接部門はリモートワークで対応できても、製造現場など実際にその場に行くことでしか業務が成立しないものが製造業には数多く存在します。実際に当社の調査では、コロナ禍では製造現場の担当者は75%が出勤し現場で作業していたというデータもあります。その中で、現場で働く人々の安全を守りながら、どう業務を支援するかを考えなければなりません。工場のデジタル化を進めて、できる限り人が現地に行かなくても現場業務が滞りなく進められる仕組みを考える必要があります。無人化は難しくても省人化を進める必要があり、それには多能工化なども求められます。これにIoTやAR(拡張現実)技術などが大きな価値を持つと考えています。

「ニューノーマル」のステージでは、コロナ禍以前からいわれていたような「デジタルトランスフォーメーション(DX)」で描く世界を本当に実現するということが求められると考えます。「リモート」というキーワードはもちろんですが、顧客接点を起点とした新たな価値とビジネスモデルの創出を進めていくことがDXのポイントだと考えます。高い品質と信頼性のある製造と設計を新たな価値に変えて、顧客に提供をするイノベーションを作り出していくということが求められると考えています。

鈴木氏 基本的な3つのステージの考え方はマイクロソフトも同じです。ただ、その中で感じるのは、企業のデジタル化の進展度合いによって大きく差があり、潜在的な課題も明らかになったのではないかということです。例えば、設計業務の緊急対応を考えても、CADをVDI(Virtual Desktop Infrastructure)環境で使えるような準備をしていた企業はリモートワーク環境に移行しても円滑に業務が行えましたが、リモートアクセス環境が全く用意されていない環境では、準備が整うまで休業を余儀なくされたケースもありました。

日本の製造業の強みは、現場のノウハウや改善活動であるのは間違いないと思いますが、コロナ禍で人の活動に制限が加わる中では、強みを発揮するには限界が生まれています。柔軟なサプライチェーンや、新たな現場の働き方を作っていく中でデジタル技術が役に立つ場面が多くあると感じています。

今回のコロナ禍の中でDXについてのイメージも変わってきました。デジタル化の必要性や、デジタル化でできることというのがより明確に身近な体験として認識が広がったと思います。例えば、今回のコロナ禍でサプライチェーンが寸断される状況が生まれましたが、こうした状況は現場だけで対応できるものではありません。サプライチェーンや工場などの各情報を集めて考えれば、拠点を移すことや新設するようなことも考える必要があります。こうした迅速な判断を行うには、全ての情報が一元的にデータ化されて集約されている必要があります。

海外のグローバル企業ではこうした経験を元にDXをさらに加速していこうという動きが広がっています。ただ、日本の製造業では、さきほどの「緊急対応」と「withコロナ」のステージでさまざまな発想が止まっており、リモート対応を進めることだけに集中しすぎている点が少し懸念点としてあります。

―― 例えば、デジタル技術でもたらされる新たなモノづくりの姿としての成功例などはありますか。

鈴木氏 マイクロソフトとPTCも参加した、人工呼吸器を緊急生産するプロジェクト「VentilatorChallengeUK」について紹介したいと思います。これは、COVID-19の感染拡大を受け、英国の航空宇宙、自動車、医療分野の主要な企業が設立した「VentilatorChallengeUK Consortium」により、10年分の人工呼吸器を10週間で緊急生産するというプロジェクトです。

3月中旬にプロジェクトが発足し、通常は人工呼吸器を作ったことがないメーカーが集まり、図面や部品表、生産作業手順書やサプライチェーン構築、トレーニングなど、何もないような状況から約1カ月で量産を開始するところまで実現できました。これにはデジタル技術をフル活用し、設計情報の共有や量産ラインの構築などもデジタル基盤上で行いました。さらに、AR(仮想現実)技術などを駆使し、現場作業員のトレーニングなども行い、人工呼吸器を作ったことがないメーカーでも量産ができるところまで実際に行いました。これは10年前や15年前のデジタル技術では到底できなかったことです。

逆に言えば、今の最新のデジタル技術を使えば、こうした短期間での立ち上げや柔軟な変更が自由に行えるということになります。こうした技術のポテンシャルがあるのに、普段の業務に活用しない手はないと考えます。

花田氏 この取り組みでユニークなのは、現場の作業員のトレーニングまでデジタル技術で一貫してサポートしたことです。普段は人工呼吸器を作ったことのない複数の企業の製造現場で作ることになるので、それぞれの知見や技術レベルはバラバラです。さらに、それを短期間に実現しなければならず、大量のマニュアルを一から読ませることはできません。そこでARで分かりやすく表示し、作業トレーニングを行うようにしました。これにより非常に短期間で生産が行えるようになりました。AR技術は現場など業務プロセスに組み込んで使うには「まだまだだ」という声を聞くこともありますが、実際のプロセスで成果を示すことができたよい例だと考えています。

変わる優先順位と求められる「機動力」

―― 「ニューノーマル」という話もありましたが、今後の製造業として考えていかなければならないものや重要になるポイントとして何があると思いますか。

鈴木氏 1つはレジリエンス(復元力)だと考えます。日本の製造業を取り巻く環境は平和な時代が長く続きましたが、2000年以降は大きな変化が高い頻度で発生するようになり、決まったことを高効率で早く行うだけでは対応ができないようになってきました。そこで柔軟性を持ち何かが起こった際には変化に俊敏に対応し被害を抑えるという考え方が必要です。

もう1つが、物理的に人が接近できなくなる中で、少ない人数でどれだけクオリティーの高い仕事をするかという点が、従来以上に大事になるということです。今はCOVID-19対策として取り組む面が大きいとは思いますが、主要先進国の多くが少子高齢化で人口減少が進むのが目に見えている中で、今後も人口増加が続く新興国と戦っていく必要があります。コロナ禍に限らず「人がいない中でどう価値を創出するか」は継続的に考えていかなければならない重要なポイントです。これらの両面でデジタル技術が貢献できる領域は非常に大きいと思います。

花田氏 私は製造業の中で優先度が変わってくるというのが大きな変化だと感じています。今までは「効率性」が製造業にとって重要な価値でした。しかし、鈴木さんのお話の通り、今回のコロナ禍で重要性を認識されたのは「機動力」です。作業や情報などあらゆる領域で「機動力」を持たせるということが必要になってきていると感じています。だからこそ、デジタル技術がその機動力を実現するのに大きな役割を果たすと考えます。また、デジタル技術の活用といえば、製造機械やプロセスだけに焦点が当たる場合も多いと思いますが、PTCの考えとしては「人とデジタルの融合」にも光を当て、人の作業をデジタル技術で支えるということにもバランスよく取り組むべきだと考えています。

―― デジタル化の重要性について再認識したケースは国内の製造業でも多いと思いますが、「いざニューノーマルを」という話になると身構えてしまう企業も多いというのが現実だと思います。どういうステップで乗り越えていくべきだと考えますか。

鈴木氏 順番にステップを踏んで取り組むということに尽きると思います。企業の全てのオペレーションをデジタル化していくといっても、いきなり実現するのは現実的ではありません。最初は、人や設備、1つのラインなど小さな単位でデジタル化して、データを活用できる仕組みを導入し、最適化していきます。小さい単位で価値を証明して徐々に大きくしていくという取り組み方が求められます。

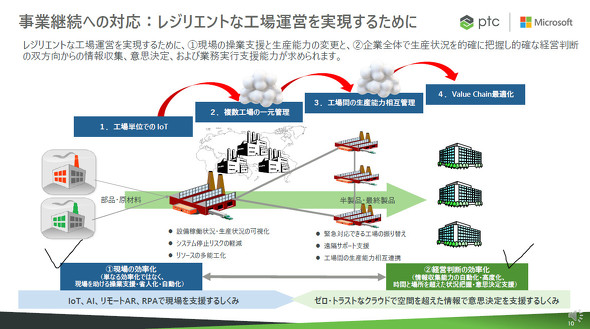

PTCとマイクロソフトでは「工場単位の生産能力管理」「複数工場の一元管理」「工場間の生産能力相互管理」「バリューチェーン最適化」の4つのステップを描いています。ただ、実際にはそのもっと小さい単位で、工場内の1つの機械やラインなどで価値を生み出すということが起点になると考えています。こうした情報が積み重なってくれば、リアルタイムに近い形で、現場を俯瞰してみるマネジメントを行う立場の人が、従来はできなかった判断を下すことができるようになります。現場の作業をサポートしながら、情報を収集できる仕組みを作るということが重要だと考えます。

花田氏 今のお話を捕捉すると、従来の製造現場でもデータは取っており、「見える化」はできていました。重要なのは人手をかけずにデータを収集する仕組みを作るということだと考えます。自動でデータを収集する仕組みを作ることで、OEE(設備総合効率)や稼働率などの重要指標をほぼリアルタイムで把握することができます。これらをリアルタイムで収集できるようになることで、今まで見えなかった気付きを得られるとともに、現場作業者からデータ記録のためだけの無駄な作業を減らすことができます。

データがリアルタイムに自動で集まる仕組みを作ることができれば、さらに基幹システムの情報やその他の情報と組み合わせることで、新たな知見なども生まれるかもしれません。こうした取り組みが現場を強くし、工場を強くすることにつながってくるのだと考えます。まずは現場のデータ記録の負荷を軽減するというところが最初の一歩になっていくと考えます。

また、さまざまなデータを組み合わせ、かつグローバルで活用するということを考えると、クラウド基盤というのは欠かせない技術だと考えますし、マイクロソフトとの協業をこうした面でも生かして、製造業のさまざまなオペレーションを支えていくことが重要だと考えています。

―― ありがとうございました。

関連記事

- マイクロソフトの製造業担当トップが強調する、DX4つの論点とその前提にあるもの

- 東芝が描く2つのデジタル変革、自らの経験・知見を活かした“ものづくりサービスカンパニー”へ

- 「緊急対応」を減らす遠隔監視と予兆保全、強みを生かし3社協業で提供

- 遠隔で現場作業を、デジタル化で建設現場のテレワーク化目指すコベルコ建機の挑戦

- 大手機械要素部品メーカーのデジタル革新が“かつてない顧客体験価値”を生む

- ターボブロワの遠隔監視で売上高1割増、100年企業が取り組むデジタル変革の第一歩

- グローバル化と価値経営、製造業に迫る変化への「柔軟性」をどう獲得するか

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:日本マイクロソフト株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2020年10月6日

PTCジャパンの花田氏

PTCジャパンの花田氏 日本マイクロソフトの鈴木氏

日本マイクロソフトの鈴木氏