「緊急対応」を減らす遠隔監視と予兆保全、強みを生かし3社協業で提供:製造業のサービス化

工場設備や産業機械などのB2B製造業にとって、重要な業務の1つがメンテナンスや故障対応を行うフィールドサービス業務である。機器のIoT化が進む中で、機器からのデータ取得による「遠隔監視」や「予兆保全」により、このフィールドサービスを効率化しようとする動きが加速している。しかし、これらのサービスをB2B製造業単独で開発するのはハードルが高い。そこでこれらの課題を解決すべく取り組みを開始したのが、東京エレクトロンデバイス、SBテクノロジー、コンテックの3社である。3社協業による狙いと効果について聞いた。

製造業の中でIoT(モノのインターネット)活用が広がる中で、自社製品やビジネスの拡大の面で、特にB2Bの装置製造業から期待されるのが「遠隔監視サービス」と「予兆保全サービス」である。自社製品をIoT化することで、製品から常時データを取得することが可能となり、そのデータを活用することで異常を把握したり、異常が起こる前に保全作業を行ったりするというものである。

しかし、現実的にはこうしたサービス構築は簡単ではない。機械や設備の製造業はこれらの機器開発の能力はあるものの、IoTを含むデジタル技術の知見があるわけではないからだ。そのため最適なシステムの開発が大きな負担となる。こうした環境を背景に、システム開発の負担を少しでも軽減し「コト」中心のサービス化実現を支援するために、3社での協業を決めたのが、東京エレクトロンデバイス(以下、TED)とSBテクノロジー(以下、SBT)、コンテックである。3社は共同でデータの可視化や異常検知を簡単に実現する「データ可視化・異常検知パッケージ」を構築し、製造業のサービス化への取り組みを支援している。3社に狙いと取り組みの概要について聞いた。

フィールドサービスが抱える課題と負担

製造業にとって「壊れない」「止まらない」モノを作るのは、最も重要な課題であり、開発者や製造者は自社製品の品質や信頼性を高めるために日々改善に取り組んでいる。しかし、モノである以上壊れない製品は存在しない。その中でB2Bの製造業、特に装置や機械を扱う製造業にとって、重要な役割を担っているのが、保守や保全をサポートするフィールドサービス部門である。ただ、従来のフィールドサービス部門は、顧客企業からの突発的な故障対応や保全依頼などが多く、業務運用としては非効率な状況が生まれていた。さらに自動化が進めにくい領域であり多くの人手がそこに費やされている状況だった。

こうした状況に目を付けたのがTEDである。TEDは半導体製造装置の大手メーカー東京エレクトロンのグループ会社であり、大手エレクトロニクス商社としての活動を通じて、多くの製造業との関わりを持つ。特に半導体を扱うために、製品の開発部門との関係が深く、これらの開発部門から保守やフィールドサービスに関する相談を持ち掛けられることが多かったという。

TED クラウドIoTカンパニー エンベデッドソリューション部 西日本営業グループ グループリーダーの石丸浩氏は「フィールドサービス部門では、顧客の現場で故障箇所を特定し、交換部品を手配するケースが珍しくありません。その部品が国内にない場合はダウンタイムが長期化し、顧客のビジネスそのものに大きな影響を与えることになります。また、修理部品が国内にある場合でも、故障箇所の特定ができずに何度も訪問しなければならない状況なども生まれ、非常に無駄が多くなっています。こうした状況を『何とかできないか』と相談を受けるケースが非常に多かったのです」と語る。

その一方で、機械メーカーにとって、サポートコストは慢性的に高止まりしている状況だ。多くの機械メーカーや設備メーカーは自社製品の保守契約を用意しているが、顧客は購入した装置が「壊れない」「止まらない」ことを当たり前と考えており、これらへのサポートは「無償で行うもの」と捉えるケースが多い。十分なサービスレベルを維持するために必要な工数に見合った有償の保守契約は、なかなか結んでもらえないのが実情だ。

「メーカー側は、常に緊急対応を想定したフィールドサービスの人員を確保しておく必要があります。そのためどうしてもコストが高くなります。ただ、人材不足が深刻化する今後を見据えた場合、現状の体制では維持できないことが目に見えています。価値を高め有償化も可能な新たなフィールドサービス体制を構築することが重要になります。その大きなポイントがIoTの活用にあると考えました」と石丸氏は語る。

IoTを活用した「データ可視化・異常検知パッケージ」の提供

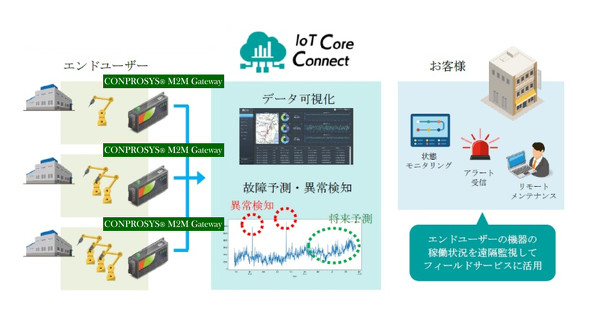

こうしたニーズに応え、TEDがSBTおよびコンテックと協業し、提供を開始したのが「データ可視化・異常検知パッケージ」である。これは、機器からデータを取得する仕組み、収集したデータを収納するクラウド基盤、これらを可視化したり、異常を発信したりする仕組みが1つのパッケージとなったもので、製品販売後の機器の遠隔監視や予兆保全を簡単に実現し、フィールドサービスの効率化や高付加価値化を図ることができるソリューションである。

「もともとTEDでは2015年頃からリモートメンテナンスを目指したIoTシステムの提案を行っていましたが、さまざまな装置からデータを収集する仕組み、そのデータをクラウドに上げて遠隔監視を行う仕組み、収益を確保するためのサービスモデル作りまで、全てを開発すると時間や工数がかかりすぎるためうまくいきませんでした。ただ、取り組む中で、ある程度成功の形や必要なものなども見えてきたため、協業により、簡単に短時間のサービス構築を目指すことになりました」と石丸氏は述べている。

3社の協業の枠組みについては「コンテックのOT(制御技術)領域での知見、SBTのクラウドに対する技術力とAIやIoTに関する知見などを組み合わせることで、他にないソリューションを実現できると考えました。データの取得から分析結果までを一元化したソリューションは日本ではまだあまりなく、価値を示せると感じています」と石丸氏は強調する。

一方、TEDから誘いを受けたコンテックとSBTの両社もこの協業に力を入れる。コンテック グローバル営業本部 マーケティング部 マーケティンググループ グループ長の金田健一氏は「今回のパッケージでは、コンテックはゲートウェイメーカーという立ち位置で『データ可視化・異常検知パッケージ』開発に参加しました。IoT全般にいえることですが、一元化された高付加価値のIoTシステムを自社のみで開発するのは難しく、強みを補完し合えるパートナーと組んで実現していく必要があります。そういう意味で今回提供したかったソリューションには、われわれのOT領域からのデータ収集についての強みが必要でした」と語っている。

また、SBT ソリューション&サービス事業統括 ソリューション本部 プロダクトマネジメント部 clouXion&IoTグループ プロダクトスペシャリストの中田翔氏は「われわれはMicrosoft Azureを使ったSIやサービス開発を得意としていますが、ハードウェアに関しては得意ではありません。IoTのシステム開発はユーザー企業のさまざまな機器との接続が求められ、専門ノウハウを持ったパートナーとの連携が不可欠です。また、SBTはIoTソリューションのターゲットを製造業に据えており、そうしたビジネス戦略を共有できるという観点からも、TEDおよびコンテックとの協業は重要だと考えています」と語っている。

「CONPROSYS M2M Gateway」と「IoT Core Connect」

さて、「データ可視化・異常検知パッケージ」を構成する2つのソリューションの役割についてもう少し掘り下げてみてみよう。

工場やプラント内で、設備や機械のデータを取得するといっても実は簡単なものではない。工場内の機器や設備、ネットワークプロトコルなどがバラバラでそれぞれのデータを一元的に集めるということが非常に難しいからだ。

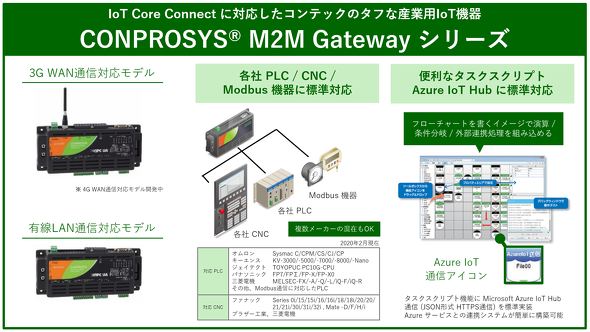

これらを解決し、異なる環境からでも一元的にデータを集められる性能を持つのが、コンテックが提供している「CONPROSYS M2M Gateway」である。三菱電機のMELSECシリーズ、オムロンのSysmacシリーズ、ジェイテクトのTOYOPUCシリーズ、パナソニックのFPシリーズおよびエコパワーメータ、キーエンスのKVシリーズなどの主要ベンダーのPLC(Programmable Logic Controller)に対応する他、Modbus機器との通信にも対応し、これにより1台のゲートウェイで複数のPLCやCNC、その配下で制御している機器のデータを簡単に取得できることが特徴だ。

「工作機械や製造装置は長年にわたって使われるため、同じメーカーであっても古い機種から最新機種まで、工場内には複数世代の機器が混在しています。CONPROSYS M2M Gatewayならば、そうした環境のデータ取得にも柔軟に対応できます。また、PLCやCNCから収集し、データをクラウドに上げるための仕組みも標準で組み込まれたタスクスクリプトによってプログラムレスに構築できるため、ユーザーやSI側で開発の手間が削減できます。IoTに必要な機能を標準化したアプライアンス的な特徴を持つ、ユニークなゲートウェイ製品だといえます」と金田氏は価値を強調する。

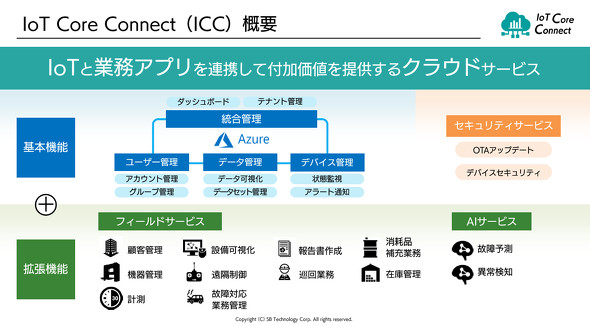

一方で、データを集めたとしても、これらのデータの意味を示し、何らかのアクションにつなげなければ、価値は発揮できない。これを簡単に短期間で実現可能とするのが、SBTの「IoT Core Connect」となる。2018年10月にリリースされた「IoT Core Connect」は、Microsoft AzureのIoTサービスを活用し、IoT活用に必要なモノ・データ・ヒトを統合的に管理するサービスをシームレスに提供するものだ。

IoT Core Connectの価値について、中田氏は「柔軟性/拡張性」「運用性/保守性」「パートナーシナジー」の3つを挙げる。

「柔軟性/拡張性」の面では、企業ごとの業務にあわせて、コストに見合ったカスタマイズや追加開発をスピーディーに行うことにより、さらなるサービス機能強化や専門性の高いパッケージサービスとして利用することができる。また、デバイスやデータの増加に応じたリソース拡張の他、機械学習の「Azure Machine Learning」、ビジネスインテリジェンスの「Power BI」などのAzureの周辺サービスとも容易に連携することができる点も利点だとする。「運用性/保守性」については、SaaS型のサービスとして提供されるため、ユーザーが自分自身でアプリケーションの開発や運用を行う必要はない点が挙げられる。また、そのバックエンドはAzureのPaaSで構成されており、オンプレミスのサーバやIaaSのような定常的なメンテナンスが必要ない。「パートナーシナジー」については、Azure Certified for IoTの認証をしたデバイスと容易に接続できる点がある。これによりTEDおよびコンテックと連携したシナジーを発揮し、エッジからクラウドまで一貫したサービスを提供できるとしている。

また、これらのバックボーンとなる「Azure」の役割も「非常に大きい」と石丸氏は語る。「保全でIoTを活用したい製造業は多いのですが、システム構築においてクラウドに不安を感じる企業が多くあります。しかし、Azureを展開するマイクロソフトは以前から組み込みOSも展開し、製造業のモノづくりを支えてきた信頼感があるため、受け入れられやすいと感じています。また、データセンターのリージョンが充実しており、国内外で同じサービスが受けられる点、セキュリティ対策が充実している点、製造業向けのソリューション導入実績が数多くある点も評価されています」と石丸氏は強調している。

工場全体の変革に向けたシナリオづくり

「データ可視化・異常検知パッケージ」が正式にリリースされたのは2020年4月のことだが、既に多くの案件がスタートしている。「こうしたスピード感をもったソリューション提案が可能となったことも3社協業の成果です」と3社は声をそろえる。まずはこれらのソリューション導入を増やし実績を構築していくとともに、その先には次の展開も見据えているという。

「これまではユーザーの納入先で稼働している装置のリモート監視やメンテナンスを想定してきましたが、新たに工場全体の遠隔監視や予兆保全を想定したIoTシステムのシナリオづくりも検討します。そうした中では、例えばAzure Machine Learning上で開発した異常検知の推論モデルをAzure IoT Edgeに展開し、製造現場により近い場所で動かすような要求も生まれることが予想されます。エッジコンピューティングの世界に向けても3社協業の枠組みで利便性の高いソリューションを提案できると考えています」と石丸氏は語っている。

また中田氏も「より広い範囲のソリューションを進めることで、マイクロソフトの持つアプリケーションの組み合わせも広がります。フィールドサービス向けアプリケーションの『Dynamics 365 for Field Service』、組織内のコミュニケーションやチームワークを支える『Teams』、拡張現実デバイスの『HoloLens』など、提案できるアプリケーションも数多くあり、画期的なソリューションを生み出せる可能性があります」と語る。3社の協業により、今後はフィールドサービス業務の効率化にとどまらず、工場全体の効率化や、モノづくりの在り方や働き方まで視野に入れた変革に貢献する考えを示している。

装置製造業にとって、IoT活用による遠隔監視や予兆保全は既に新たなサービスとして提供を進めるのが既定路線となりつつある。しかし、多くの製造業にとって、これらの開発は、収益性も見えない中で大きな負荷となっている。これらの負荷を低減しつつ、今後の技術トレンドに追随していくためには、製造業のビジネスに理解のあるパートナーと組むことが最も重要になる。製造業を熟知した上で、マイクロソフトの先進技術との連携や拡張性を備える、TED、SBT、コンテックの3社協業は、こうした受け皿として頼りになるに違いない。

資料ダウンロード

製造業はIoT・AIをどう活用すべきか、実際の導入事例10選を紹介

製造業においても大きな注目を集めているIoTやAI、自社でどのように活用してくべきなのかと模索する企業も多いはず。そうした企業に向けて、本資料ではAIやIoTの活用事例を紹介する。

製造業のクラウド活用、「Microsoft Azure」を低コストに活用する方法とは

IoTやAIの活用を進める中で大きな役割を担うクラウド基盤。代表的なクラウドサービスである「Microsoft Azure」を低コストに導入する方法とは?

「工場のIoT化」を成功に導く“製造現場の見える化”の最適解とは?

多くの製造現場で取り組みが進む「工場のIoT化」。その際の課題として多く指摘されるのが、多種多様な機器間のネットワーク接続の複雑さだ。そんな中、既存設備のIoT化や現場の稼働監視・可視化をワンストップで実現するソリューションが注目を集めている。

関連記事

- マイクロソフトの製造業担当トップが強調する、DX4つの論点とその前提にあるもの

- 日立建機のお手軽土量計測サービス、なぜ半年で開発できたのか

- ターボブロワの遠隔監視で売上高1割増、100年企業が取り組むデジタル変革の第一歩

- スマート工場化で得られる4つの価値、現場で“OODAループ”を回すのに必要なもの

- Bluetoothで工場見える化を実現? 導入のハードルを一気に下げる“簡単IoT”

- エレクトロニクス商社がなぜIoTに力を注ぐのか、その可能性と将来像

- PoCのその先へ、「プラットフォーム×業務別テンプレート」がIoT活用を成功に導く

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:日本マイクロソフト株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2020年7月14日

資料ダウンロード

製造業においても大きな注目を集めているIoTやAI、自社でどのように活用してくべきなのかと模索する企業も多いはず。そうした企業に向けて、本資料ではAIやIoTの活用事例を紹介する。

IoTやAIの活用を進める中で大きな役割を担うクラウド基盤。代表的なクラウドサービスである「Microsoft Azure」を低コストに導入する方法とは?

多くの製造現場で取り組みが進む「工場のIoT化」。その際の課題として多く指摘されるのが、多種多様な機器間のネットワーク接続の複雑さだ。そんな中、既存設備のIoT化や現場の稼働監視・可視化をワンストップで実現するソリューションが注目を集めている。

TED クラウドIoTカンパニー エンベデッドソリューション部 西日本営業グループ グループリーダーの石丸浩氏

TED クラウドIoTカンパニー エンベデッドソリューション部 西日本営業グループ グループリーダーの石丸浩氏

コンテック グローバル営業本部 マーケティング部 マーケティンググループ グループ長の金田健一氏

コンテック グローバル営業本部 マーケティング部 マーケティンググループ グループ長の金田健一氏

SBT ソリューション&サービス事業統括 ソリューション本部 プロダクトマネジメント部 clouXion&IoTグループ プロダクトスペシャリストの中田翔氏

SBT ソリューション&サービス事業統括 ソリューション本部 プロダクトマネジメント部 clouXion&IoTグループ プロダクトスペシャリストの中田翔氏