東芝が描く2つのデジタル変革、自らの経験・知見を活かした“ものづくりサービスカンパニー”へ:IoTによる製造業の革新

製造業のデジタル化に注目が集まるが、グローバル競争で勝ち抜くためには「従来の強み」に「デジタル技術」を最適に組み合わせることが重要だ。こうした提案を強化しているのが東芝デジタルソリューションズである。東芝グループが持つものづくりやインフラ事業でのノウハウを活かした「2つのデジタル変革」をサポートするソリューションと、サービスカンパニーへ向けた取り組みを紹介する。

製造業を取り巻く環境は厳しさを増している。グローバル競争が過熱し製品に求められる要求は高くなり、ものづくりのプロセス変革の必要性は高まっている。一方でこれまで製造業の競争力の源泉となってきた現場力をはじめとする「人」を基軸とした強みは、労働人口減少や熟練技術者の引退などで失われようとしている。今後も労働人口が減少する中で、従来の延長線上でのものづくりでは近い将来に行き詰まることは明らかだ。そこで注目を集めているのが、IoT(モノのインターネット)やAI(人工知能)、クラウドなどの先進デジタル技術の活用である。

しかし、先進技術を導入しただけで将来の競争力につながるわけではない。差別化につながるのはあくまでも、製造業が以前から持つ「ものづくりの強み」であったり、顧客との関係性であったりするからだ。つまり、従来の強みにうまくデジタル技術を組み合わせる必要があるのだ。この「ものづくりの強み」を組み合わせたデジタル技術の提案に力を入れているのが東芝デジタルソリューションズである。

東芝の考える2つの製造業向けIoTソリューション

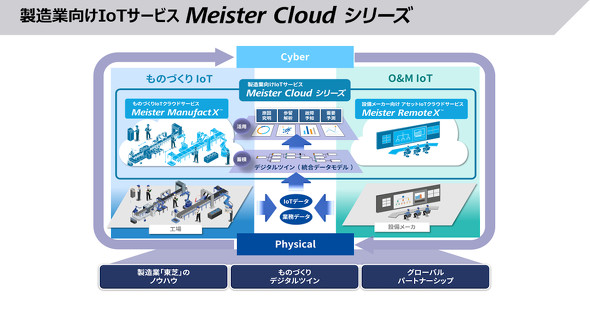

東芝デジタルソリューションズは、東芝のデジタルソリューション事業を担う企業であり、東芝グループの社会インフラ事業のデジタル化を推進するとともに、製造業をはじめさまざまな企業や官公庁にICTソリューションを提供している。東芝グループには長年総合電機メーカーとしてさまざまなインフラの構築や、製品を製造してきたノウハウや実績がある。東芝デジタルソリューションズでは、これらの知見を活かした製造業向けソリューション「Meisterシリーズ」を展開している。

製造業を取り巻くデジタル変革の動きについて、東芝デジタルソリューションズ ICTソリューション事業部 ソリューションビジネスユニット統括責任者の甲斐武博氏は「主に2つの方向性があります」と述べる。

1つが、商品企画から設計・開発、調達、生産、物流に至る製造局面での「ものづくり」のデジタル化だ。「デジタル技術の活用により、スマート製品開発や止まらない工場、匠のデジタル化、つながる工場など、インダストリー4.0に代表されるバリューチェーンの変化に対応することが求められています」と甲斐氏は述べる。

もう1つは、製品が市場に出た後の「O&M(Operation & Maintenance)」のデジタル化である。「インフラなどでは以前からO&Mは市場としてありましたが、IoTなどの先進技術を活用することで新たな価値が実現できます。個体ごとのモニタリングで問題が起こる前に手を打つ『壊れない製品』の実現や、ソフトウェアにより機能が向上する『進化する製品』、製品自体がさまざまなサービスを提供する媒体となる『つながる製品』など実現できる世界は広がっています」と甲斐氏はO&Mの進化について語る。

これらの2つの方向性を支援する東芝デジタルソリューションズの「Meisterシリーズ」は、東芝グループが培ってきた経験とノウハウを活かし、ものづくり領域およびO&M領域において顧客や市場に寄り添った高度なデータ活用ソリューションを用意していることが特長である。

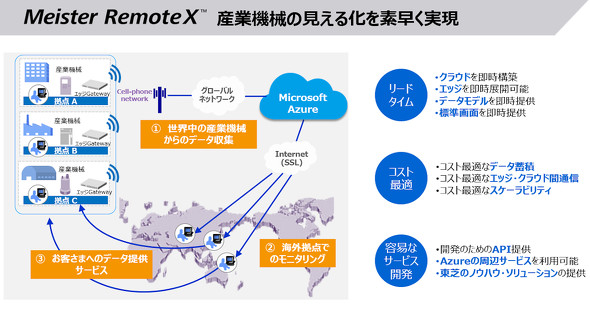

「Meisterシリーズ」は、2019年にはマイクロソフトとの協業によりクラウド基盤「Microsoft Azure」上でのサービス提供を開始した。こうして新たにリリースされたのが「Meister Cloudシリーズ」だ。ものづくりIoTクラウドサービス「Meister ManufactX」、設備メーカー向けアセットIoTクラウドサービス「Meister RemoteX」という2つのソリューションを軸として、工場や設備メーカー向けのアプリケーションやテンプレートを組み合わせたクラウドサービスをエンドツーエンドで提供していく。

「クラウド対応を進めることで海外拠点や他のパートナーなどとデータ連携が行えるようになる他、機能をモジュールとして追加することが容易になります。また、Microsoft Azureではパートナーへの支援が充実している他、エコシステムとしてマイクロソフトを通じてパートナー同士が連携してソリューション構築を図ることができます。さらに、製造業ではクラウドに懸念を持つ企業も多くありますが、最近はグローバルでのデータ共有のニーズも高まる中、マイクロソフトのグローバルでの実績も評価され、クラウドでも信頼感を持って受け入れられているように感じています」と甲斐氏は語っている。

ものづくりの知見を加えたデータモデルの構築

ここからは「Meister Cloudシリーズ」の中で、それぞれ「ものづくり」と「O&M」の2つの方向性で掘り下げて見てみよう。

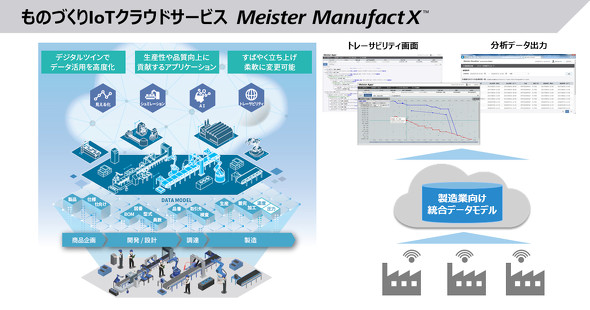

「Meister Cloudシリーズ」の中でものづくりを支えるのが「Meister ManufactX」である。インダストリー4.0やスマートファクトリーなど、デジタル技術の活用は工場などを中心にものづくり領域で近年盛り上がりを見せている。

東芝デジタルソリューションズ ICTソリューション事業部 スマートマニュファクチャリングソリューション部 シニアマネージャーの岡本賢司氏は「2016〜2018年頃までIoTへの取り組みはPoC(実証実験)が中心でしたが、今はIoTの本番導入に向けた取り組みが加速しています。さらに、今回の新型コロナウイルス感染症(COVID-19)の拡大を受けて、工場内でもできる限り人を減らして操業を維持する体制作りが求められています」と語る。

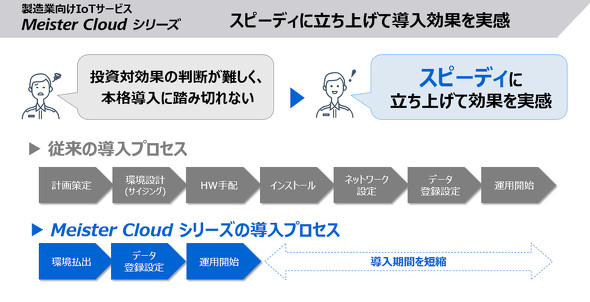

ただ、機運は高まるもののこれらの仕組みを実現し成果を得るのは簡単なことではない。例えば「蓄積したデータをどう活用すれば業務改善につながるのかが分からない」とした声はいまだに非常に多い。また、工程間や組織間でデータがサイロ化されているため、それぞれのシステムからのデータ収集や標本化といった前段階に多くの手間や時間が必要になり現場で求められるスピード感に追い付かないケースや、投資対効果の判断が難しく投資に踏み切れないケースなども見られている。こうした課題を解決するために東芝デジタルソリューションズが提供するのが「Meister ManufactX」である。

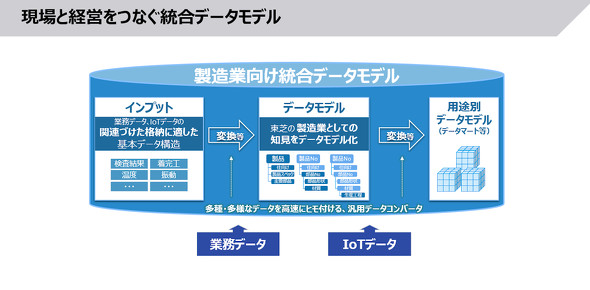

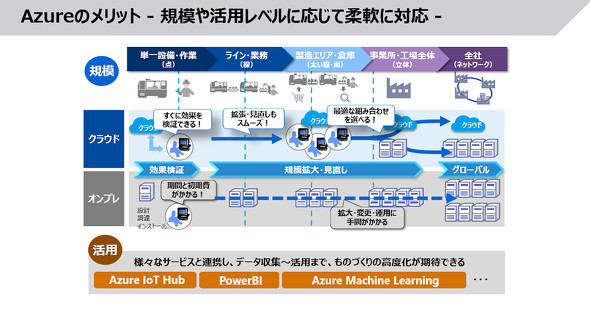

「Meister ManufactX」の特長は、工場内はもちろん、拠点間や企業間のデータ流通を支援するデジタルツインの仕組みである。生産過程で発生する業務データとIoTデータを5W1Hの概念で結び付けるだけではなく、東芝グループで培ってきたものづくりの知見を体系化したデータモデルを内包する。この仕組みを利用することで、サイロ化・分散する製造データを関連付け、データ活用を短期間で行えるようになる。この“データ活用における一種のテンプレート”を用意できる点が、ものづくり企業としての知見を持つ東芝グループならではの強みだといえる。また、クラウドでの展開により「自社内に設備が不要なクラウドならではのメリットを活かし、初期投資を抑えながらビジネスの拡大に即した柔軟なスケールアップが可能です。スモールスタートで開始し成果が見えた時点で拡大するという手法がとれることが利点です」と岡本氏は強調する。

さらに、製造現場で汎用的に使用できるアプリケーションも用意しており「どう活用してよいのか分からない」というユーザーでも、まずは典型的な「見える化」画面の利用が可能だ。例えば、製造番号やロット番号をキーにその製品がいつどこで作られたかを可視化する「Meister Appsトレーサビリティー」や、特定の工程(設備)を軸として5M+1E(Man・Method・Measurement・Material・MachineおよびEnvironment)のデータを時系列で並べて可視化する「Meister Apps 5M1E」、特定条件を指定してデータをファイル出力する「Meister Apps分析データ出力」などが用意されている。

これらの使いやすさを実現する上でも大きな役割を果たしているのがMicrosoft Azureである。「IoTデバイスをクラウド上で監視・管理する『Azure IoT Hub』やデータ分析ツールの『Power BI』、機械学習の『Azure Machine Learning』など、IoTデータを活用するためのツール群がPaaSやSaaSの形で取りそろえられていることがMicrosoft Azureのメリットです。これらのサービスとMeister ManufactXを連携させることで、データ収集から活用まで一貫したシステムを全て自社で開発しなくても実現できます」と岡本氏は語っている。

『モノからコトへ』のビジネスモデル変革を推進していく基盤

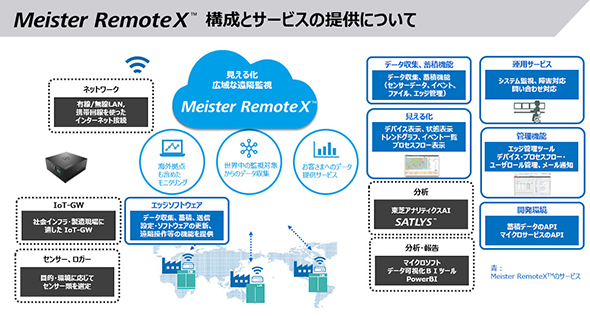

一方、「Meister Cloudシリーズ」の中で「O&M」に向けたソリューションを提供するのが「Meister RemoteX」だ。「Meister RemoteX」は、主に設備メーカーをターゲットとし、製品出荷後の運用や保守におけるソリューションを提供するIoTクラウドサービスである。

東芝デジタルソリューションズ ICTソリューション事業部 O&M・IoTソリューション&サービス部 シニアマネージャーの大石佳之氏は「東芝グループが長年培ってきた産業機械や社会インフラシステムの遠隔監視や保守の知見をもとに、世界各地に点在する設備の稼働データをIoTで収集・蓄積し、グローバルな見える化と遠隔監視をスピーディーに実現します。大手の機械およびインフラメーカーなどでは個別に開発するケースなどもありますが、中堅メーカーにとっては独自のシステム構築に苦しんでいる状況があります。『Meister RemoteX』を用いることで早期に導入効果を得ることができます」と語る。

現在、工場やプラント向け設備メーカーでは、納品先のグローバル化や保守サポート要員の高齢化、人材不足といった課題への対応に迫られている。「Meister RemoteX」は保守員の省人化と在庫管理の適正化を図り、アフターサポート業務を効率化する。また、収集したデータを活用することで、部品や消耗品の交換やメンテナンスを適切なタイミングで顧客へ提案することも可能となる。

「Meister RemoteX」は具体的には、データの収集設定、送信設定、ソフトウェアの更新、遠隔操作などの機能を持つ「エッジソフトウェア」、収集したデータを蓄積する「データ収集・蓄積機能」、稼働状態やイベント一覧、トレンドグラフなどを表示する「見える化」、システム監視や障害対応などを行う「運用サービス」、エッジやデバイスなどを管理する「管理機能」、マイクロサービスのAPIなど他のシステムとの連携を実現する「開発環境」などの機能で構成されている。

「Meister RemoteX」も、すでに多くの製造業での導入が進んでいる。例えば、ある汎用圧縮機メーカーは、海外拠点ごとにサイロ化していたデータを「Meister RemoteX」で収集・見える化することでグローバルでの保守サービス改革を実現。新たな基盤のもとで保守パーツビジネスの拡大を図り、顧客の買い替え需要を喚起することで収益性を高めているという。

大石氏は「『Meister RemoteX』においても、東芝が数多くのインフラ施設に携わりそのメンテナンスビジネスなどを行っている知見が生きています。COVID-19の影響で遠隔から監視したいというニーズは、機械・設備メーカーでも、そのエンドユーザーでも高まっています。製造業が製品の売り切りから、より付加価値の高いサービスビジネスにシフトしていく『モノからコトへ』のビジネスモデル変革が大きな注目を集めていますが、『Meister RemoteX』はその基盤になると考えています。KDDIとの協業により海外展開も強力にサポートしていく方針です。お客様のグローバルIoT事業の推進を加速していきます」と語っている。

導入初期のハードルを下げる役割

「Meister Cloudシリーズ」の展開について甲斐氏は「徐々に反応は増えてきていると感じています。知見や投資面などによりデジタル化へ踏み込めない製造業も多くありますが、東芝グループにおける製造業としての知見を活かしたデータモデルやテンプレート、アプリケーションの用意、クラウドでのスモールスタートなど、最初のハードルを大きく下げられる点が『Meister Cloudシリーズ』の強みです。これを活かしてもらいたいと思います。デジタル化に踏み出すことで、日本のものづくりをさらに元気にしていきたいと考えています」と語っている。

また、今後に向けては、工場やプラントの付帯設備(電気、ガス、水)の稼働状況をリアルタイムに監視し、異常の早期発見や予防保全を促進する施設管理IoTサービスなども準備しており、「Meister RemoteX」と「Meister ManufactX」の連携なども含めて製造業ビジネスのカバー範囲を広げていく方針を示している。

製造業の今後を考えた場合、デジタル技術を活用したデータを活かした効率的なビジネスモデルを構築していくことはもはや避けられない状況である。しかし一方で、正解例が見えない中で大規模投資を行うことはリスクが高いことも事実である。その中で製造業としてのものづくりやインフラ保守の知見を持ち、典型的な正解例を用意しつつスモールスタートを可能とする「Meister Cloudシリーズ」は、デジタル変革への壁を打破し、踏み出す最初の一歩として使いやすいソリューションなのではないだろうか。

関連記事

- マイクロソフトの製造業担当トップが強調する、DX4つの論点とその前提にあるもの

- 社会インフラで培った強みをデジタル変革の支援に使う、東芝が進む新たな道のり

- 「緊急対応」を減らす遠隔監視と予兆保全、強みを生かし3社協業で提供

- 遠隔で現場作業を、デジタル化で建設現場のテレワーク化目指すコベルコ建機の挑戦

- 大手機械要素部品メーカーのデジタル革新が“かつてない顧客体験価値”を生む

- ターボブロワの遠隔監視で売上高1割増、100年企業が取り組むデジタル変革の第一歩

- スマート工場化で得られる4つの価値、現場で“OODAループ”を回すのに必要なもの

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:日本マイクロソフト株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2020年8月12日

東芝デジタルソリューションズ ICTソリューション事業部 ソリューションビジネスユニット統括責任者の甲斐武博氏

東芝デジタルソリューションズ ICTソリューション事業部 ソリューションビジネスユニット統括責任者の甲斐武博氏

東芝デジタルソリューションズ ICTソリューション事業部 スマートマニュファクチャリングソリューション部 シニアマネージャーの岡本賢司氏

東芝デジタルソリューションズ ICTソリューション事業部 スマートマニュファクチャリングソリューション部 シニアマネージャーの岡本賢司氏

東芝デジタルソリューションズ ICTソリューション事業部 O&M・IoTソリューション&サービス部 シニアマネージャーの大石佳之氏

東芝デジタルソリューションズ ICTソリューション事業部 O&M・IoTソリューション&サービス部 シニアマネージャーの大石佳之氏

東芝デジタルソリューションズの岡本氏(左)、甲斐氏(中央)、大石氏(右)。「Meister Cloudシリーズ」により、製造業のデジタル変革の最初のハードルを下げることを訴える。

東芝デジタルソリューションズの岡本氏(左)、甲斐氏(中央)、大石氏(右)。「Meister Cloudシリーズ」により、製造業のデジタル変革の最初のハードルを下げることを訴える。