回転機械の不具合予兆をIoTで検知、工場の安定稼働を守る「CBM」の価値:保全活動の負荷を軽減

工場設備の多くの機器には回転機械が使用されており、設備不具合の多くの場合がこれら回転機械の故障が原因で起こっている。こうした回転機械の故障による生産停止を防ぐため注目を集めているのが、IoTを活用した「状態基準保全(CBM: Condition Based Maintenance)」である。

工場内には多くの機械や設備が存在するがその中でも多くの機械の動力を生み出しているのが、モーターなどの回転機械である。しかし、高い負荷のかかる回転機械は、稼働状況によって想定よりも早く故障するケースがある。生産ラインで生まれる想定外の停止の一部は、こうした回転機械の故障によって生まれているという。それでは、こうした想定外の停止を防ぐためにはどうしたらよいのだろうか。

IoT(モノのインターネット)などデジタル技術の進展などで今、こうした想定外の停止を抑えるために注目を集めているのが、機械の状態を監視し、異常の予兆を捉える「状態基準保全(CBM: Condition Based Maintenance)」である。

回転機械装置の振動データでCBMを実現

多くの工場ではポンプ、発電機、送風機、モーター、旋盤、ベルトコンベヤー、コンプレッサーなどの回転機械装置が稼働しており、これらの設備の停止は生産に大きな影響を及ぼす。従来の保全活動では、故障後に対応する「事後保全」と一定期間ごとに保全活動を行う「時間基準保全(TBM: Time Based Maintenance)」が中心となっていた。しかし、これらの保全方法では、故障の予兆をとらえきれない場合も多く、結局故障発生時に後手での対応を迫られることになる。結果的に工場設備のダウンタイムが長くなり、生産性の低下につながることになる。こうした見落としをなくすために定期検査の頻度を上げるという考え方もあるが、この場合は過剰保全となる可能性もあり、費用や手間の面で負荷が大きくなりすぎる。

そこで、注目を集めているのが、設備の状態を監視し、その状態に応じて保全を行えるようにするCBMである。CBMは、対象機械の稼働状況などを、センサーで取得し、そのデータをリアルタイムでIoTなどにより収集することで、常時監視を行い、そのデータを基に保全を行うことである。TBMと異なり、稼働状態に即したメンテナンスを行えるため、稼働が急に増えたために起きた故障など、異常を早期に発見できる点が特徴だ。これらのデータを基にAI(人工知能)分析などを組み合わせることで、異常を予知する予知保全なども可能になる。

こうした製造業のニーズの高まりを受けて、新たに2020年6月に新たに工場向けの回転機械不具合予兆検知サービス「VibSign(ビブサイン)」の提供を開始したのが、日本ユニシスである。

日本ユニシス 新事業創出部 IoTビジネスPF推進室の井上寛氏は「日本の工場内で稼働している機械の約半数が回転機械で、その故障箇所の約4割を占めているのがベアリングです。ベアリング故障を未然に防ぐことができれば、かなりの割合で工場設備の突然の停止を防止することが可能となります。VibSignは回転機械装置の振動データを加速度センサーで収集し、機械学習を用いたモデルで90%以上の精度で正常・異常判定を行います。これにより、前もって保全計画を立て、保守部品と保守要員を手配し、障害が発生する前に先手を打つプロアクティブな保守作業を実施することが可能となります」と価値について語っている。

現実的な故障検知手段として振動分析を採用

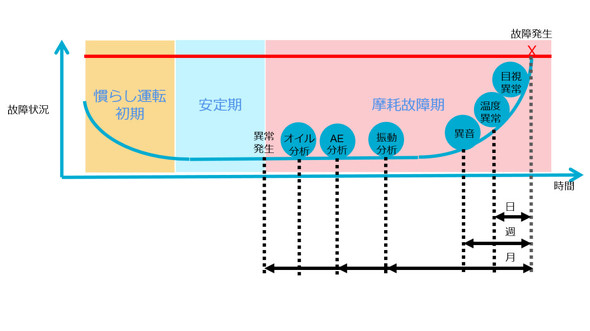

「VibSign」は加速度センサーによって得られる振動情報を解析することで、故障予兆検知を行う。回転機械装置の稼働状態は、一般的には慣らし運転初期、安定期、摩耗故障期と推移する。いつ故障が発生してもおかしくない摩耗故障期以降も人の目や耳などの五感による点検では、故障の予兆は早くても週レベルで気付ければよい方だ。しかし、振動分析を行うことで、1カ月以上前に故障予兆を検知できるようになるという。

井上氏は「早期に故障を発見する方法としては、オイル分析やアコースティックエミッション(AE)分析などがありますが、オイル分析は分析項目が非常に多岐にわたりコストと時間がかかります。一方のAEはサンプリング周波数が数百kHzから数MHzに及び、その膨大な量の生データ(AE信号)の処理に長時間と大容量の記録媒体が必要となります。加えてAE信号はノイズの影響を受けやすく、異常の特徴信号を抽出するフィルタリング技術などの有効な方法が確立されていないという問題もありました。そこで現実的な解決策として振動分析を選びました」と語っている。

VibSignでは振動の時間推移を可視化するために、加速度値を発生周波数ごとに変換する高速フーリエ変換(FFT)を採用している。「これにより異常発生時のみに発生する突出した加速度波形を捉えます。さらにいえば、その周波数特性から回転機械装置のどの部分に異常があるのかを、ある程度推測することができます」と井上氏は述べている。

VibSignが提供する不具合予兆検知の3つのサービス

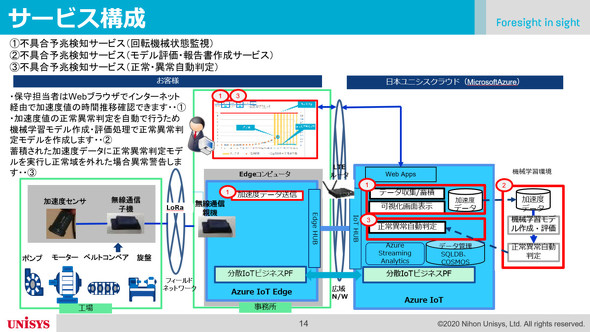

それではVibSignが提供する不具合予兆検知サービスの具体的な内容を見てみよう。Vibsignは大きく次の3つのサービスから構成されている。

1つ目は、回転機械状態監視サービスである。VibSignのベースライセンスとなるもので、監視対象の回転機械装置に加速度測定器を取り付けることでベアリングやモーターなどの稼働状態の遠隔可視化を行い、測定作業時間や測定箇所への移動時間の削減を実現する。「収集した振動データを、マイクロソフトのクラウド基盤であるMicrosoft AzureのIoT Edgeの機能によって自動的にクラウドに送り、データベースに蓄積します。このデータを分析した加速度値の時間推移がインターネットに接続したブラウザ画面に可視化される仕組みです」(井上氏)。

2つ目は、モデル評価・報告書作成サービスである。正常時と異常時の加速度データから機械学習モデルを作成し、正常異常判定精度を評価・向上させるサービスである。正常異常判定エンジンには、OKIの波形解析ソフトウェア「ForeWave」を採用している。「機械から採取した加速度値から、正常時および異常時の特徴差異が現れる周波数帯を絞り込み判定閾値を設定することで、高精度の正常・異常自動判定を実現します。また、その機械学習モデルで実際に出した判定精度(%)を報告します。検証事例では故障判定精度 90%以上を達成しています」と井上氏は述べている。

そして、3つ目が、正常・異常自動判定サービスである。目標とする判定精度をクリアした機械学習モデルをMicrosoft Azureに載せて正常・異常自動判定の運用を行う。「これによって実現する故障予兆と計画保守により、属人的な点検精度のバラツキ排除や、計画的故障部品交換による機械停止時間の低減を図ります」(井上氏)。

なお、ベースライセンスとなる回転機械状態監視サービスで用いる加速度測定器にも大きな特徴がある。工場にIoTを導入しようとしたとき、しばしば直面するのが「AC100Vの電源がない」「センサーデバイスで収集したデータをクラウドに送信するための通信ケーブルがない」という課題だ。VibSignの加速度測定器は、最初からこの2つの問題を想定したソリューションとなっているのである。

「加速度測定器は、加速度センサー、無線子機、無線親機、エッジコンピュータ端末といったモジュールから構成されています。いずれも防水・防塵で、センサーおよび無線子機はバッテリー駆動のため、AC100V電源やデータ通信ケーブルが敷設できない工場内、あるいは屋外に設置された回転機械装置の加速度測定も可能です。また、無線子機と無線親機の間は長距離通信が可能なLPWA(省電力広域ネットワーク)の1つであるLoRaWANを使用します。これらのハードウェアからサービスまでを一貫して提供することで、VibSignはどんな工場でも簡単に設置でき、現場に負荷をかけることなくすぐに運用を開始できます」と井上氏は価値を訴える。

「総合的な信頼性」を満たしたMicrosoft Azureを採用

VibSignを提供するために重要な役割を果たすのがデータ基盤である。特に、サーバ運用など現場に負荷を与えることもなく、さらに蓄積データに合わせて拡張することが可能なクラウドの活用は必須だったという。

「そもそも回転機械装置の保守作業の効率化を目的としているVibSignで運用に手間を取られるのでは本末転倒です。加速度測定器は基本的にメンテナンスフリーでなくてはならず、エッジコンピュータを介したクラウドとのデータ連携についても、現場に新たな負担を生じさせてはなりません。そうしたIoTの運用自動化を実現するためには、エッジとのデータ連携を容易に行えるクラウド基盤が必要でした」と井上氏は述べる。

さらに、製造業にとってクラウドを利用する上での重要な条件となるのが「総合的な信頼性」である。「実は、VibSignのプレ商談を進めていた際に、ある顧客からクラウド利用に関して、データ保護やセキュリティ対策、BCP(事業継続計画)などに関するチェックリストを提示されたことがありました。各種規制への対応などに加え、サービス停止時のデータの返却などさまざまな条件がありましたが、全ての条件を満たすことができたのは、Microsoft Azureしかありませんでした」と井上氏はMicrosoft Azureを選定した理由を述べている。

エンドユーザーと機械メーカーの両面で展開

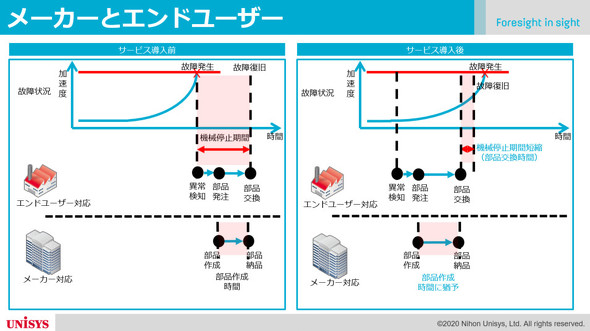

日本ユニシスでは今後、VibSignのさらなる機能拡充やパートナー獲得を行いながら提案を進めていく計画を示す。回転機械のCBMサービスでは、工場などを運営するエンドユーザーと、回転機械を提供する機械メーカーのそれぞれが顧客となり得るが、両面で展開するという。

「それぞれの立場で抱えている課題を見ると、エンドユーザーは『回転機械装置の故障による停止時間をできるだけ短くして生産損失を下げたい』という思いを持っています。一方で機械メーカーは突然の部品製作依頼に対して供給が追い付かないことがあるため『できる限り部品の受注製作をフラット化したい』という思いを持っています。VibSignはこれら両面での価値を提供できると考えています」と井上氏は述べている。

エンドユーザーの環境は企業ごとに異なるため「実際に工場に入って調査やヒアリングを行い、回転機械装置や環境に特化した機械学習モデルを個別に作成して判定精度が目標に達するまでブラッシュアップを図っていきます」(井上氏)。一方で、機械メーカーに対しては、主力の回転機械装置に特化した学習モデルを作成し、製品に組み込んで提供する“製品IoT”の仕組み作りを支援する。

井上氏は「生産性や品質など製造現場にかかる負担は増すばかりです。一方で、製造現場では先進技術から隔離され孤立していた状態が生まれていました。あらためて製造現場で先進技術の適用を考えると、従来解決できなかった問題の多くで解決の可能性が生まれています。VibSignを含め、こうした課題解決に積極的に取り組んでいきます」と語っている。

関連記事

- デジタルで“品質”を再定義、細分化し複雑化する製品開発に対応せよ

- “想定外”に対応する「レジリエント・サプライチェーン」をどう実現するか

- デジタルツインで加速する設計環境のデジタル変革、何ができるようになるのか

- COVID-19で製造業はどう変わる? 高まる「復元力」「機動力」の優先度

- マイクロソフトの製造業担当トップが強調する、DX4つの論点とその前提にあるもの

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:日本マイクロソフト株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2021年2月25日

日本ユニシス 新事業創出部 IoTビジネスPF推進室の井上寛氏

日本ユニシス 新事業創出部 IoTビジネスPF推進室の井上寛氏