製造業に5Gがもたらす価値とは、活用のカギは3つの特徴による「土台の変化」:5G活用

工場のスマート化を含む製造業のDXへの取り組みが加速しているが、そのネットワーク基盤として注目を集めているのがローカル5Gを含む5G関連技術だ。それでは、具体的に5G関連技術は製造業にどのような変革をもたらすのだろうか。

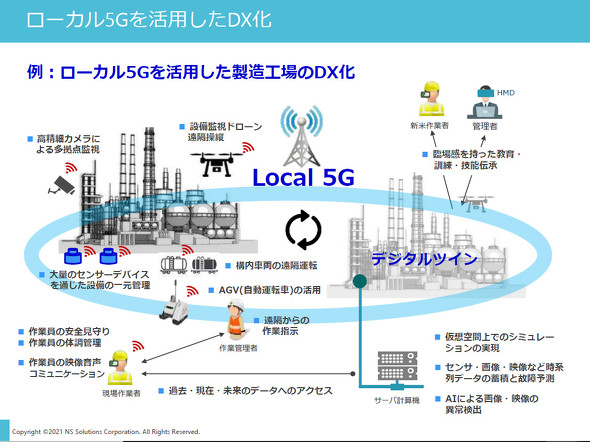

製造業において、デジタル技術を活用したスマート工場化やDX(デジタルトランスフォーメーション)への取り組みが加速している。これらの動きはCPS(サイバーフィジカルシステム)で示されるように、サイバー空間と現実世界をネットワーク技術により緊密に結び、その中で得られるデータを活用することで新たな価値を生み出すことを前提にしたものだ。この「緊密に結ぶ」ためのネットワーク技術として大きな注目を集めているのが5G(第5世代移動通信システム)である。

5Gの特徴は「超高速・大容量通信」「超低遅延」「多数同時接続」の3つだとされるが、具体的に製造業の業務プロセスのどのような場面で役立つのだろうか。また、従来は実現できなかった価値はどういうところにあるのだろうか。

本稿では、製造業向けの5Gを積極的に推進し、成果を生み出しつつある日鉄ソリューションズ、ノキアソリューションズ&ネットワークス、日本マイクロソフトの3社に、製造業向け5G活用の現状とポイントについて話を聞いた。日鉄ソリューションズには日本製鉄を含め多くの製造業に寄り添いながら5G活用を落とし込んできたシステムインテグレーターとしての立場、ノキアソリューションズ&ネットワークスではグローバルでの知見と5G技術開発の中心企業としての立場、日本マイクロソフトにはテクノロジープラットフォーマーとして5Gを組み込んだ総合的な製造業のプロセス改善を推進する立場で語ってもらっている。

製造現場における5G活用への期待

そもそも製造業における5G活用の価値とはどのようなものがあるのだろうか。

5Gを「インダストリー4.0やスマート工場化などで描かれた世界を現実のものとするための足りなかったピース」として訴えるのが、日本マイクロソフト 製造業担当インダストリー・エグゼクティブの鈴木靖隆氏だ。

「IoT(モノのインターネット)やAI(人工知能)などを活用した工場の未来像などが描かれてきましたが、これらは安定した大容量・高速通信などが整備されていることが前提とされています。有線ネットワークが活用できる領域はそれでも進めることができましたが、人やAGV(無人搬送車)などの動くものや、プロセス産業など敷地が広大で有線で全てをつなぐことができない場合もあり、こうした領域では従来は“絵に描いた餅”になってしまっていました。ローカル5Gの登場により、これらの領域でもスマート工場化やデータ活用が加速すると考えます」と鈴木氏は価値を強調する。

同様に実際に5G導入への積極的な動きを支援する実績から価値について語るのが日鉄ソリューションズ テレコムソリューション事業部 エンタープライズ5G事業推進部 専門部長の石井大介氏である。日鉄ソリューションズでは、日本製鉄の情報通信部門が独立した設立の流れから同社のシステムインテグレーターとしての役割を担っている。その中で日本製鉄が取り組むローカル5Gへの取り組みを支援している。

石井氏は「日本製鉄は、ローカル5Gの開始直後にいち早く取り組みを開始した企業の1つです。これは従来の無線通信技術に課題を感じていたからです。現在も工場内で使用する通信技術には、Wi-Fiやキャリアネットワーク、有線技術などがありますが、工場内のWi-Fi通信ではチャンネル数が足りずに通信品質を確保できない課題がありました。一方キャリアネットワークでは、広大な敷地内で通信が届かないエリアが生まれていました。また有線通信ではケーブル敷設工事などケーブルの配線コストが膨大なものになります。そういう意味では、広大な敷地に通信を行き渡らせるような通信技術がなかったといえます。そこに期待があるのだと考えます」と考えを述べている。

5Gは3つの特徴を生かした“質の向上”を活用

それでは、具体的に製造現場では5Gのどういう点が生かされるのだろうか。そのポイントについて、ノキアソリューションズ&ネットワークス 最高技術責任者(CTO)の柳橋達也氏は「超高速・大容量通信」「超低遅延」「多数同時接続」という3つの5Gの特徴が“一丁目一番地”だと語る。

「製造現場では、高齢化した熟練作業者が退職していく中で人手不足が深刻化していることに加え、新型コロナウイルス感染症(COVID-19)対策で“密”が発生するのを防ぐ取り組みが求められています。これを補うため、不慣れな作業者でも、リモートからサポートやコーチングをする手段としてMR(複合現実)やAR(拡張現実)などを検討する企業が増えています。こうした場面では扱うデータ量やコミュニケーションへの影響から超高速・大容量通信が求められます。また、多様かつ多数の機器をリアルタイムに制御する上で超低遅延や多数同時接続の通信は不可欠です。その意味でこの3つの特徴を生かせる場面というのが5G活用のポイントだと考えます」と語る。

また、日本マイクロソフトの鈴木氏は「従来と土台となる性能が変わることで生まれる価値があります」と指摘する。「これまでの無線ネットワークでは性能の制約で、生産設備の仮想監視など数値データのモニタリングが中心となっていました。ただ、本当にやりたいことを考えると、リアルタイムに収集したIoTデータを用いて装置がどういう状態にあるのかをデジタルツインで再現し、分析しながら問題点や異常をリアルタイムに把握し、さらにパラメータセッティングを自動変更するなど、装置へのフィードバックまで行えるようにすることです。従来の通信環境ではそこまで踏み込めなかったのが現実です。こうしたデジタルフィードバックループを、ローカル5Gの性能を生かすことで実現可能となります」(鈴木氏)。

さらに、鈴木氏が言及するのが「コミュニケーションの質の向上」である。「製鉄所やプラントなどの現場では、作業者はその広大なエリアに分散して働いています。そうした人たちのコミュニケーションはこれまで大半が音声ベースで行われていました。これに対してローカル5Gの環境下でMicrosoft Teamsを活用すれば、ビデオ会議や3Dアプリケーションを用いた共同作業が行えます。またHoloLensを活用することでリモートからのコーチングなども、作業現場の状況をリアルに共有しながら円滑に行えます」と鈴木氏は語る。

AGVなど工場用設備の在り方を大きく変える可能性

さらに、工場用設備の在り方を大きく変える可能性も生まれてくる。例えば日本の多くの製造現場でAGV(無人搬送車)の導入が進んでいるが、現在は運用台数が少ないこともあり、そのほとんどが機器側にさまざまな衝突防止機能などを組み込んだ自律型AGVである。AGV自身が設定された経路を判断しながら搬送したり、作業者や障害物にぶつからないように距離を測って避けたりするさまざまな機能を搭載しているため、これらの自律型AGVの価格はどうしても高価格となる。

これを5Gの通信性能を生かし、これらのAGVの一部機能をコントロールするサーバ側に担わせることができれば、AGV本体に搭載する機能は少なくすることができる。これによりAGVの単価を下げることができる可能性が生まれるというわけだ。

日鉄ソリューションズの石井氏は「マスカスタマイゼーションなど多様なニーズに対応する柔軟な製造ラインを実現するために、AGV自体の単価を下げてほしいというニーズが高まっています。AGVに持たせていたインテリジェントな機能を通信経由でサーバ側に移管することで、AGV本体の価格を低減できます。そうすれば、工場に大規模導入することも可能となり、モノづくりの在り方を大きく変えられるかもしれません。さらにこのコストメリットにより、ローカル5Gへの投資も短期間で回収できる可能性も生まれます」と訴える。

また、5Gは現在も機能強化を続けている過程にあり、インフラベンダーの立場からその動向を見据えつつノキアソリューションズ&ネットワークスの柳橋氏は新たな領域での活用の可能性を示す。

「複数の産業ロボットが強調しながら生産に当たるような領域でも5Gを活用できるシーンは増えてくると考えています。実現するためには、超高速・大容量通信、超低遅延、多数同時接続に加え、タイムラグを抑える同期制御というのが大きなポイントとなってきますが、5Gではこうした動きを視野に入れた機能拡張が進められています。これにより近い将来には、複数台のロボットを無線技術で同期制御するような動きも広がると見ています。最終的にはレイアウトフリーなスマート工場が実現していくと考えています」と柳橋氏は展望を示す。

さらにノキアは独自の取り組みとしても、ローカル5Gにおける位置情報の高精度化に注力しており、工場内において最終的にはcm単位の測位精度の実現を目指しているという。これによりAGVについてもより高精度な管制・制御を行えるようになる。また、デジタルツインのサイバー空間に現実世界のモデルをより精緻に連携できるようになるとしている。

日本製鉄におけるローカル5G活用の取り組み

こうした5Gの価値を実際に工場で検証する動きの1つが、日本製鉄 室蘭製鉄所での取り組みである。国内製造業に先駆けて、今後のローカル5G化を見据えた自営無線網(4G)を導入。ここでは、ノキア製の無線設備を活用した自営無線網を活用しているという。

室蘭製鉄所では構内を走行するディーゼル機関車の遠隔運転を適用検証の目標としており、車両に搭載された4Kカメラで撮影された映像をリアルタイムに伝送・分析することで、必要となる技術要件や4Gベースの技術限界を見極めようとしている。

また、ディーゼル機関車位置の可視化システムとして新たに開発された高精度測位(RTK測位)を適用する他、各種情報の総合プラットフォーム化を推進することで、作業者への接近アラームなどの付加機能を強化していくことを検討している。合わせて設置した無線基地局の電波伝搬状況を構内全域で調査し、高い建造物が多い製鉄所特有の電波の伝わり方と伝送速度を把握することで、製造現場で複数の自営無線網ニーズへの適用検討を行うとする。

そして、この先に見据えているローカル5G化のステップでは「5Gならではのメリットを生かして、遠隔運転に向けた伝送技術の確立、工場のデジタルツイン化およびスマート化の推進とともに、製造現場におけるDX実現を目指します。また、室蘭製鉄所で得られた成果を他製鉄所にも水平展開する他、日本製鉄グループ各社および外部顧客の製造現場への展開も検討していきます」と日鉄ソリューションズの石井氏は語る。

ノキアとしても、ルフトハンザ航空傘下の航空機メンテナンス会社やノキアオウル工場などグローバルを舞台とする5Gネットワーク構築で培ってきたノウハウを生かしつつ、日本の製造業が抱えている課題や個別事情も考慮したソリューション展開を通じて、日本製鉄および日鉄ソリューションズの取り組みを後押ししていく考えだ。

また「日鉄ソリューションズと共同で、自営無線網をサブスクリプション型で提供するサービスを立ち上げました。より柔軟かつ低価格で導入可能な無線ネットワークのインフラ提供することで、日本の製造業のスマート化とビジネス拡大に貢献していきます」とノキアソリューションズ&ネットワークスの柳橋氏は語っている。

さらにマイクロソフトも、ディープラーニングによる画像認識を用いた機械メーカーの作業分析、MRを活用してオペレーションを最適化した現場業務支援、建機オペレーターのテレワーク化などの実績を通じて、5Gを含めた無線ネットワーク上でのアプリケーション展開のノウハウを蓄積しており「2021年は日本の製造業におけるユースケースを本格的に増やす1年としたいと考えています」と日本マイクロソフトの鈴木氏は意気込みを示している。

製造業にとって5G活用はまだまだ始まったばかりだが、新たなモノづくりの在り方の面でも、もたらされる可能性は非常に大きい。ただ、発展途上の5G技術を使いこなすには、ユーザーとなる製造業自体で全てを賄うのは難しいのが現実だ。こうした中で、ノキアソリューションズ&ネットワークスと日鉄ソリューションズ、そして日本マイクロソフトの3社が提供するインフラとSIサービス、アプリケーションのシナジーは、5G活用を検討する製造業にとって大きな助けになることだろう。日本の製造業を中心とした5Gのマーケットは、いよいよ本格的な実用化の段階を迎えて活性化することになりそうだ。

関連記事

- “効果を生み出し続けるAI活用”に必要なこと、異常検知のその先

- 豊田自動織機の終わりなきデジタル変革、設備をIoTで最適化

- 広がる製造現場のロボット活用、実装と保全の負荷低減に必要なもの

- 回転機械の不具合予兆をIoTで検知、工場の安定稼働を守る「CBM」の価値

- デジタルで“品質”を再定義、細分化し複雑化する製品開発に対応せよ

- “想定外”に対応する「レジリエント・サプライチェーン」をどう実現するか

- デジタルツインで加速する設計環境のデジタル変革、何ができるようになるのか

- COVID-19で製造業はどう変わる? 高まる「復元力」「機動力」の優先度

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:日本マイクロソフト株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2021年6月30日

日本マイクロソフトの鈴木氏

日本マイクロソフトの鈴木氏 日鉄ソリューションズの石井氏

日鉄ソリューションズの石井氏

ノキアソリューションズ&ネットワークスの柳橋氏

ノキアソリューションズ&ネットワークスの柳橋氏