設計力を高める! 3Dスキャナーを活用したリバースエンジニアリングによるDX:デジファブ技術を設計業務でどう生かす?(12)(1/2 ページ)

3Dプリンタや3Dスキャナー、3D CADやCGツールなど、より手軽に安価に利用できるようになってきたデジタルファブリケーション技術に着目し、本格的な設計業務の中で、これらをどのように活用すべきかを提示する連載。第12回は、3Dスキャナーの代表的な活用方法の1つである「リバースエンジニアリング」について解説する。

前回お届けした「3Dスキャナーと3D設計による効果的な検査アプローチ、そして製造業DXの実現へ」では、データ処理後の代表的な活用方法として、3D CADで設計した3Dデータと位置合わせをして“形状比較”を行う「検査」について紹介しました。

今回は、もう1つの代表的な活用方法として「リバースエンジニアリング」について取り上げ、実際の作業の流れから設計におけるメリット、ソフトウェアの使い分けや選定基準などを詳しく解説します。

リバースエンジニアリングとは?

リバースエンジニアリング(Reverse Engineering)は、さまざまな業界で使われている言葉で、直訳すると「逆行工学」となります。その意味の通り、モノづくりの世界においては、“設計図面からモノを作る”という通常の流れとは“逆”のアプローチで、既に出来上がったものを分解したり、計測したりするなどして、そこから設計仕様や機能を調査することを指します。

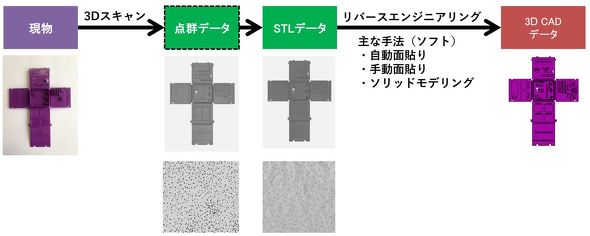

とりわけ、「3Dスキャナー」を活用したリバースエンジニアリングでは、試作のクレイモデルや既にある製品/部品などの形状を3Dスキャンして3Dデータ化し、モノづくりに役立てます。また「現物はあるが、3Dデータや図面がない」といったケースにおいて、3Dスキャナーを用いたリバースエンジニアリングはよく用いられます。

3Dスキャナーで現物を測定して3Dデータを作成することで、製品や部品の製作、既製品の再設計や破損部品の修復、金型や治具などの合わせ部品の設計などに役立てることができます。

これまでの連載で、現物を3Dスキャンすることで3Dの座標点を取得し、それら点群データからメッシュ(STL)データを作成/編集するまでの流れを詳しく解説してきました(参考:連載第10回「そのままでは使えない!? 3Dスキャン後に必要となるデータ処理」)。今回は、そこからさらに3D CADデータを作成する方法について紹介します。

メッシュデータのままでも用途やソフトウェアによっては、CAEでの解析検証やCAMでの加工プログラム生成、3Dプリントなどは可能ですが、3D CADデータを作成することで、パラメータを変更する再設計や高品質な加工へとつなげることができます。

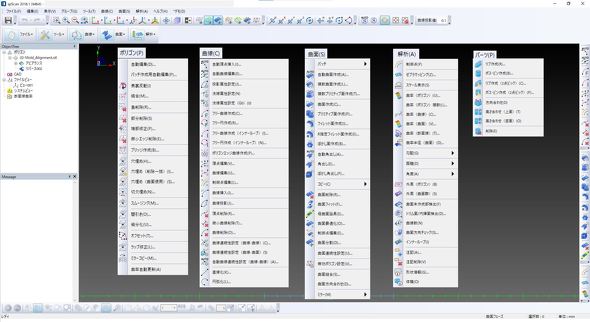

ただし、メッシュデータから3D CADデータへの変換は決して簡単な作業ではありません。ソフトウェアの中にはボタン1つで自動変換してくれるものもありますが、自分の思った通りの形状や面構成にならなかったり、その後の編集や後工程がうまくできなかったりといったことがよく発生します。そのため、設計用途で活用するには多くの場合、手作業が必要とされます。

リバースエンジニアリングの一般的な作業と機能について

ここから、3Dスキャンで取得したメッシュデータから3D CADデータを作成する場合の一般的な作業の流れについて説明します。ソフトウェアによって、作業の名称や手順が異なる場合もありますが、1つの例として参考にしてください。

1.座標原点を合わせる

3Dスキャンで取得された形状データは、座標原点から離れていたり、斜めに傾いていたりします。座標原点や基準軸(X、Y、Z)、基準平面(XY/YZ/ZX)との位置関係を適切な箇所に設定することで、その後の基準軸や基準平面を使用しての断面作成やモデリングなど、メッシュデータから3D CADデータの作成が行いやすくなります。細かい面のパッチになっているメッシュデータから平面を抽出し、認識させて基準平面と合わせたり、移動や回転機能を使ったりなどして座標原点を合わせていきます。

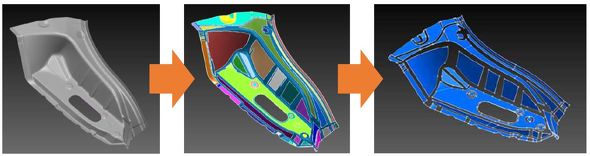

2.面構成を作成

メッシュデータから曲率に合わせて領域を分けてグループ化したり、面の分割数やサイズを設定したりなど、面構成を決めていきます。3D CADでいうところの平面やフィレット面などの面構成を作成していきます。

3.断面作成

3D CAD面を生成するために、メッシュデータから断面線を作成します。3D CADでいうところのスケッチ線です。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞