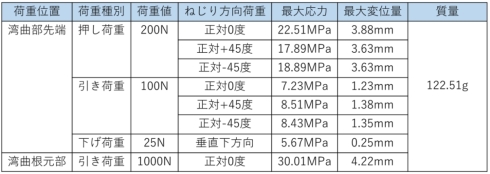

コロナ禍に役立つハンズフリードアオープナーの設計製造手法に迫る(後編):デジタルモノづくり(2/3 ページ)

位相最適化

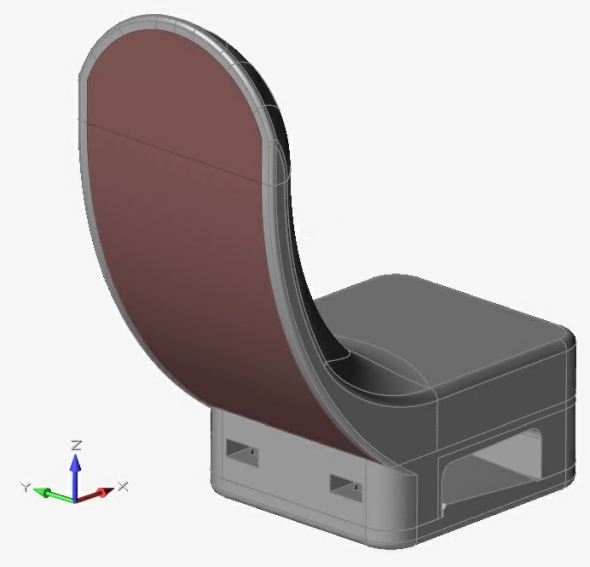

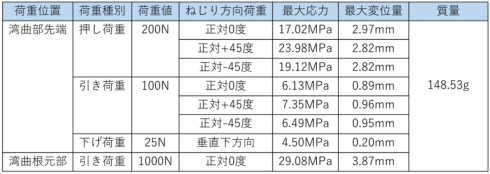

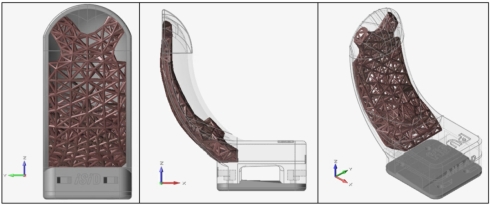

まずは位相最適化を実施します。最適化のベースとなる形状ですが、今回は最適化によって創出される骨格形状に自由度を持たせるため、図3のように中空部になっている箇所を全て埋めています。位相最適化を行うときは、いかに設計可能な領域の自由度を持たせるかが、最適化形状を創出する上での鍵ともいえます。

次に、位相最適化を行う際の目的条件を設定します。最適な設計で形状を創出していくためには、剛性を上げたいのか、または質量を減らしたいのかといった最適化の目的がないと計算は進められません。今回は剛性最大化を目的とし、削減する質量目標は50%までとしました。

以上の条件から創出された形状が図4です。位相最適化によって、表層部と荷重伝達の行われる先端や湾曲部根元付近に梁が形成され、それ以外の内部はくりぬかれた形状が生成されています。

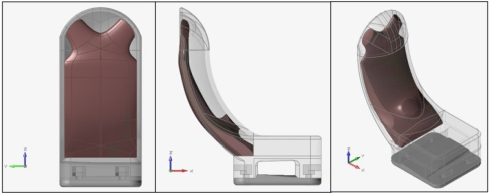

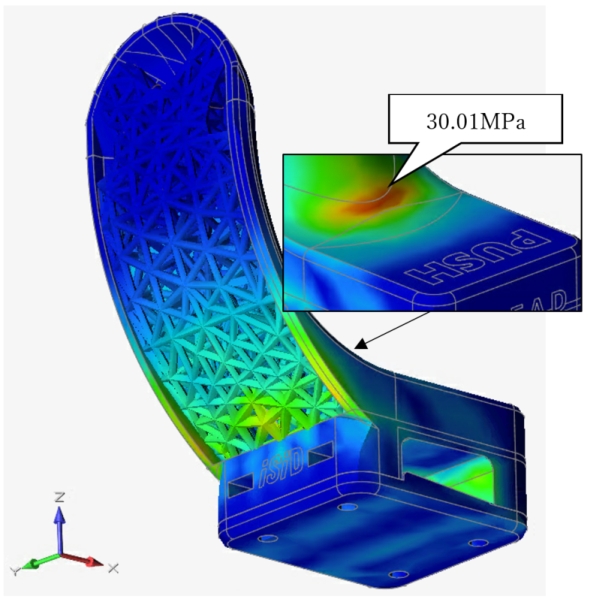

ここで、位相最適化により得られた形状に対してシミュレーションを行い、3つの評価対象の結果を確認します。ラティス構造最適化を行う前に設定した閾値を満足できていなければ、目標は達成できません。ここでも、引き荷重1000Nの応力コンター図を図5に、各パターンの結果を表2に示します。表1と比べ、下げ荷重では最大応力と変位量で悪化が見られるも非常に低い数値内での変動であるため許容範囲とし、その他の結果は目標値以内であることが確認できました。

ラティス構造最適化

続いてラティス構造最適化を行います。今回のハンズフリードアオープナーは3Dプリンタでの製造を前提としているため、3Dプリンタならではの制約を考慮する必要があります。

今回行うラティス構造最適化で考慮しなければならない制約とは、ラティスの梁の長さと径です。ラティスの梁の長さはある程度長くないと3Dプリンティング時の不要な粉体を抜き出すことができません。またラティスの径があまりに細いと、3Dプリンティング自体が困難となります。そのため、ラティスの梁の長さと径の太さを3Dプリンタの制約内に収める必要があります。そこで、ラティスの梁の長さ5mm以上、ラティスの最小径1mm以上をパラメータの条件として最適化計算を実施しました。

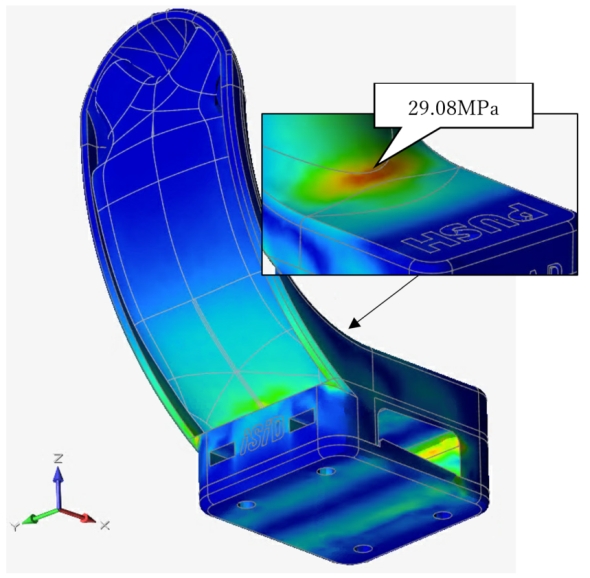

その結果、図6のようなラティス構造が得られました。応力はほとんどのパターンで初期形状よりも改善しており、強度向上が図れています。下げ荷重ではわずかな悪化が見られるものの、もともとの応力閾値自体が非常に低いため許容範囲と判断しています。また、最大変位量は総じて改善しているのが確認できます。質量についても、微量ながら初期形状よりも減っています。ラティス構造最適化後も、初期形状と比べて同等の質量で、強度剛性が高い形状を創出することができました。

また、これまでと同様に、引き荷重1000Nの応力コンター図を図7に、各パターンの結果を表3に示します。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- ソフト設計者が混乱する機械屋からの要望【安全対策編/前編】

- 品質はどのように作られ、どのように確認されているのか

- 協働ロボット型ペレット式3Dプリンタの基本構造「バトラー方式」で特許を取得

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 超小型EV「mibot」開発に見る“制約を魅力へ変える”設計アプローチ

- 3Dプリントによる格子構造を利用した枕のクラウドファンディングを発表

- パナソニック コネクトがSnowflakeのAI機能を活用し、設計仕様の照合作業を9割短縮

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 3Dスキャンで伝統茶杓をデータ化、実物1点にデータ1点をひも付けて真贋証明

よく読まれている編集記者コラム

図3 中空部を埋めた形状

図3 中空部を埋めた形状

図5 位相最適化形状での引き荷重1000Nの応力コンター図

図5 位相最適化形状での引き荷重1000Nの応力コンター図

図7 ラティス構造最適化形状での引き荷重1000Nの応力コンター図

図7 ラティス構造最適化形状での引き荷重1000Nの応力コンター図