解析結果の表示と解釈は実践に向けた最終関門!:構造解析、はじめの一歩(9)(2/3 ページ)

そしてミーゼス応力を確認

変形を確認したら、いよいよ応力の確認です。まずは、ミーゼス応力を確認します。一般的な構造解析ソフトウェアのミーゼス応力表示では、最大ミーゼス応力の部分が目立つ色で表示され、ソフトウェアによっては最大ミーゼス応力箇所から引出線が描かれ、最大ミーゼス応力値が表記されています。

この表示を信じてはいけません。

応力には「特異点」というものがあります。応力特異点の応力は無限大となります。有限要素法のような数値計算では、その値の信頼性は全くありません。

応力特異点は「ピン角」に発生します。皆さんは、作成する3D CADモデルの全てのエッジにフィレットを施しますか? ピン角のまま作成していることが多いのではないのでしょうか。現実にはピン角は存在しません。ところが、3D CADモデルにはピン角があります。このギャップが特異点を生むのです。さらに、ポイントやエッジで荷重をかけたり、固定したりした場合も応力特異点が発生します。荷重には載荷面積があり、固定には拘束面積があるのです。

構造解析ソフトウェアの結果表示は、応力特異点のことなど一切配慮していません。解析結果の応力値から単純に最大値を探して表示しているだけです。

それが応力特異点かどうかを見抜かなければなりません。その方法は、以下の通りです。

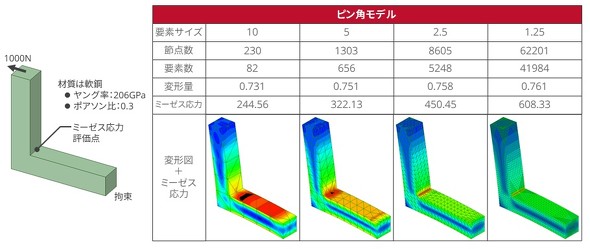

- ソフトウェアが設定したメッシュサイズでまずは解析する

- 最大ミーゼス応力値を確認する

- メッシュサイズを小さくして再度解析する

- 最大ミーゼス応力値を確認する

- 2.の応力値よりも大きくなっていれば特異点である

つまり、メッシュサイズを小さくして最大応力値が上昇するのであれば、そこが特異点ということです(図3)。

特異点が見つかったら、特異点を含めずに解析結果を表示します。特異点を含めずに解析結果を表示する方法はソフトウェアによってさまざまですが、以下のような方法が挙げられます。

- 要素をグループ化して解析結果を表示する

- 応力コンターレベルの最大値を小さくして特異点応力を排除する

応力特異点は固定部分にも発生します。溶接の肉厚や使う接着剤を決めるためにも、固定部分の正確な応力は押さえておきたいところです。

応力特異点もしくは特異点近傍の応力値を正確に知りたい場合は、応力値の「外挿」を使います。

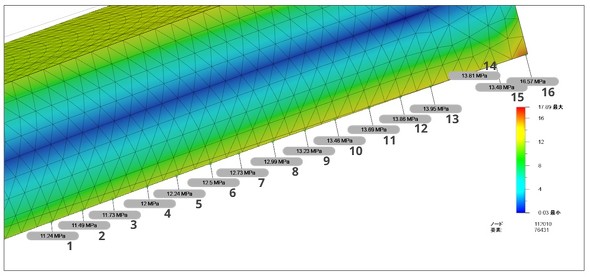

以前の連載で使った理論解が分かっている片持ちばりモデルの応力状態を見てみましょう。片持ちばりの固定部分に向かって適当に16点の応力値を測定しました。「Fusion 360」の応力図をクリックすると、応力値をプローブ点として表示してくれます(図4)。

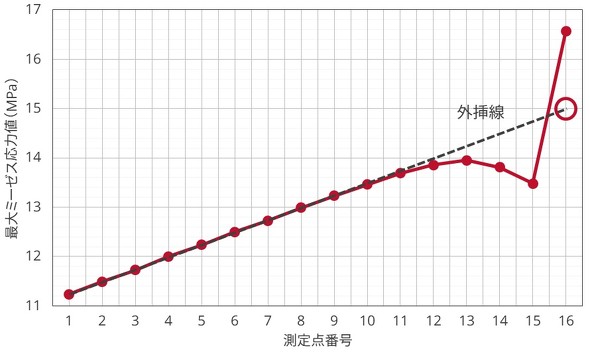

そして、これをグラフ化してみます(図5)。

片持ちばりの理論解から、最大応力は固定部分で15MPaとなります。自由端の応力はゼロで、固定部分に向かって線形で応力は大きくなっていきます。

これを踏まえて図5のグラフを見ていきましょう。測定点12からグラフが大きく乱れています。大きくなっていくはずの応力は減少傾向となり、固定点では跳ね上がっています。この応力の不連続性こそ特異点の影響です。

黒い点線で示したのが、応力の傾向をそのまま延長した外挿線です。測定点16の部分の応力値は15MPaです。これは理論解とピッタリと一致します。

応力特異点のポイントをまとめると以下のようになります。

- 応力特異点を特定するには、メッシュサイズを小さくしながら数回の解析を実施してみること。応力が上昇すればそこは応力特異点

- 応力特異点を排除して応力評価をすること

- 応力特異点の近傍の応力を知りたい場合は、外挿を使用する

結果表示のソフトウェアが表示する応力図を盲信することなく、正しい応力評価をしてください。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現