3Dデジタルツインを再考する:製造業DX推進のカギを握る3D設計(5)(2/2 ページ)

製造やサービスを変革する「3Dデジタルツイン」

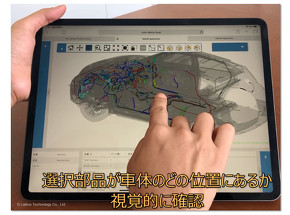

連載第4回で紹介したように、生産技術部門では、組立工程や手順を3Dデジタルツインの中に定義し、治工具の3Dモデルや組み付け上の注意点などを追加する。完成した3Dデジタルツインから製造現場で使う3D組付指示書を生成することもできる。また、サービス情報と3Dデジタルツインをひも付けることで、配線系統だけを取り出し、修理手順書を3Dで見せることも可能となる。

軽量3D技術を利用することで、タブレット端末や廉価なノートPC上でこれらを再現できるので、設計から製造やサービス部門へ3Dデジタルツインを基軸としたデータの流れを安価に作ることも容易になる。データ化することで、紙図面から紙帳票ベースのプロセスにある情報転記のムダ、誤り混入による手戻りといった課題を解決できるだろう。

現地現物を取り込む「3Dデジタルツイン」

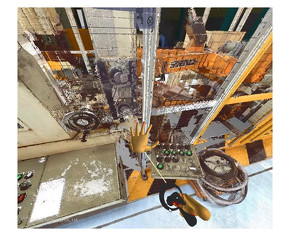

古い製品や設備などCADモデルの存在しないものは、3Dスキャナーで点群化して、3Dデジタルツインの中に表現できる。図4では、建築CADによって定義された工場建屋と点群によって表現した設備を統合して表現し、VRで検討している例である。

図4中に「手」が表示されているが、これはVR体験者の手をCGで再現したものである。VR体験者は自分の手の位置を確認することで、3Dデジタルツインの設備との距離感を感じ、作業性を実感することができる。緊急事態宣言時には、3Dデジタルツインを自宅に持ち帰り、機構情報を設定することで、機械の動きを体験した人もいた。現地現物もCADモデルと統合して、リモートで検証できる時代となった。

動く3Dデジタルツイン

3Dデジタルツインでは、メカ部品がどのように動きを伝搬していくかという機構を定義できる。その動きをソフトウェアで制御すれば、現物と同等の動きを再現可能だ。動画1では、実設備を模したブロックで作成された設備をPLC上のソフトが制御。同様に、画面上の3Dモデルも同じソフトで制御する。この3Dデジタルツインを利用すれば、実機完成前に、3Dモデル上で制御ソフトの検証が行える。工場立上げ時には検証のために実機の奪い合いとなって、ソフトのデバッグが進まないことも多い。3Dデジタルツインを利用すれば、ソフトを先行検証できる上、メカ部門とソフト部門との協調作業にも利用できる。

日本型のDXを3Dで実現する

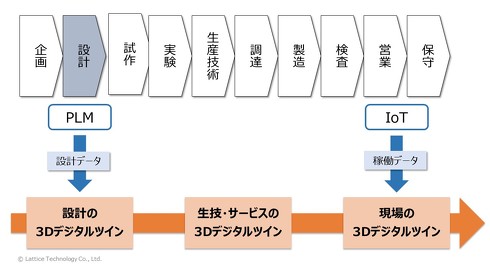

設計部門で部品表に対応した3Dモデルを作成することが起点となって、作成された3Dデジタルツインが全社を流通する。起点となる設計モデルは変わらないが、流通する過程で各部門が必要とする情報を統合して3Dデジタルツインが進化していく。設計部門において、製品のバリエーションごとに3Dデジタルツインを整備すれば、実際の製品が流通するのに先行して、3Dデジタルツインが関係部門や協力会社を流れていく。先行した分だけプロセスの並列化が進み、DXが加速される。さらに、3Dデジタルツインを最終消費者まで共有することで、新しいビジネスモデルの創出も可能になるだろう。

コウモリは洞窟や森などに生息する一方で、ヒトの身近も飛ぶことがある。コウモリに存在するといわれる137種類のウイルスの動きを止めることは不可能に近いだろう。感染症の世界ではワンヘルスといって、「野生動物−家畜−ヒト」の全ての健康を等しく保つ方法が模索されているという。まさに、人類の知恵が試されている。

製造業の世界でも、設計を起点とする3Dデジタルツインによる情報の流れを作ることで、関係する全部門、全関係会社が必要とする情報が等しく流れ、日本の強みを生かしたDXを推進できるのではないかと考えている。新型コロナウイルス感染症(COVID-19)の感染拡大が収まり、その最適な手法を皆さまと大いに議論できる日が来ることを楽しみにしている。 (次回へ続く)

Profile

鳥谷 浩志(とりや ひろし)

ラティス・テクノロジー株式会社 代表取締役社長/理学博士。株式会社リコーで3Dの研究、事業化に携わった後、1998年にラティス・テクノロジーの代表取締役に就任。超軽量3D技術の「XVL」の開発指揮後、製造業のデジタルトランスフォーメーション(DX)を3Dで実現することに奔走する。XVLは東京都ベンチャー大賞優秀賞、日経優秀製品サービス賞など、受賞多数。内閣府研究開発型ベンチャープロジェクトチーム委員、経済産業省産業構造審議会新成長政策部会、東京都中小企業振興対策審議会委員などを歴任。著書に「製造業の3Dテクノロジー活用戦略」「3次元ものづくり革新」「3Dデジタル現場力」「3Dデジタルドキュメント革新」などがある。

関連記事

設計の3DデジタルツインをDXの原動力に変える

設計の3DデジタルツインをDXの原動力に変える

日本の製造業が不確実性の高まる時代を生き抜いていくためには、ITを活用した企業の大変革、すなわち「デジタルトランスフォーメーション(DX)」への取り組みが不可欠だ。本連載では「製造業DX推進のカギを握る3D設計」をテーマに、製造業が進むべき道を提示する。第4回は一段高い視点から、製造、サービス、営業に至るまでの「3Dデジタルツイン」の活用によるDXの実現について解説する。 デジタル擦り合わせ力を高める

デジタル擦り合わせ力を高める

日本の製造業が不確実性の高まる時代を生き抜いていくためには、ITを活用した企業の大変革、すなわち「デジタルトランスフォーメーション(DX)」への取り組みが不可欠だ。本連載では「製造業DX推進のカギを握る3D設計」をテーマに、製造業が進むべき道を提示する。第3回は「デジタル擦り合わせ」について深掘りし、その効果や活用イメージを詳しく見ていこう。 日本の製造業の強みを生かしたDXとは?

日本の製造業の強みを生かしたDXとは?

日本の製造業が不確実性の高まる時代を生き抜いていくためには、ITを活用した企業の大変革、すなわち「デジタルトランスフォーメーション(DX)」への取り組みが不可欠だ。本連載では「製造業DX推進のカギを握る3D設計」をテーマに、製造業が進むべき道を提示する。第2回は「日本の製造業の強みを生かしたDX」について、ドイツとの対比を交えながら解説する。 製造業におけるダイナミック・ケイパビリティと3Dデジタルツインの重要性

製造業におけるダイナミック・ケイパビリティと3Dデジタルツインの重要性

日本の製造業が不確実性の高まる時代を生き抜いていくためには、ITを活用した企業の大変革、すなわち「デジタルトランスフォーメーション(DX)」への取り組みが不可欠だ。本連載では「製造業DX推進のカギを握る3D設計」をテーマに、製造業が進むべき道を提示する。第1回は、製造業の「ダイナミック・ケイパビリティ」という観点から「3Dデジタルツイン」の重要性について述べる。 今こそ全ての情報を3Dモデルに集約せよ! “3D正”の設計を実現する「MBD」

今こそ全ての情報を3Dモデルに集約せよ! “3D正”の設計を実現する「MBD」

3Dアノテーションを用い、全ての製品の定義を3Dモデルに含めることで“3D正”の設計を実現し、完全なデータ連携を可能とする「MBD(Model Based Definition:モデルベース定義)」。その歴史と基本となる考え方を解説し、“3D正”の設計に向けたMBD導入の第一歩を踏み出すためのヒントを提示する。 「XVL」は3D軽量ビュワーから製造業のデジタル変革基盤へと飛躍する

「XVL」は3D軽量ビュワーから製造業のデジタル変革基盤へと飛躍する

3Dデータの超軽量ビュワーとして知られる「XVL」をご存じだろうか。2000年にラティス・テクノロジーが開発したこのデータフォーマットは、エンジニアリングビュワー市場のデファクトスタンダードとしての地位を確立しているが、デジタル変革が求められる今、その役割は大きく変わろうとしている。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 品質はどのように作られ、どのように確認されているのか

- ソフト設計者が混乱する機械屋からの要望【安全対策編/前編】

- 加工不備や配線不良、バッテリー不具合、熱問題 品質課題が顕在化した1月のリコール

- パナソニック コネクトがSnowflakeのAI機能を活用し、設計仕様の照合作業を9割短縮

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 3Dプリントによる格子構造を利用した枕のクラウドファンディングを発表

- 超小型EV「mibot」開発に見る“制約を魅力へ変える”設計アプローチ

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 3σと不良品発生の確率を予測する「標準正規分布表」

- 奥行き表現やトラッキング機能を強化したVR設計検証支援システム