カイゼンは罰ゲーム? IoTを活用した現場改善の進め方:スマートファクトリー(2/2 ページ)

IoTによる現状把握自動化の意義

変化が起きたのは、現在旭鉄工およびi Smart Technologiesの代表取締役社長を務める木村哲也氏が、トヨタ自動車から旭鉄工に入社した2013年からだ。木村氏は「人には付加価値の高い仕事を」を訴え、付加価値の低い仕事に対しては自動化を進めていくことを訴えた。そこで、現状把握として必要な「生産個数」「停止時間」「サイクルタイム」の3つの項目をIoTを活用し自動で取得する取り組みを開始した。「改善活動は人にしかできないが、現状把握は機械でもできる。人は改善活動に集中しようという話になった」(増田氏)。

さまざまな試行錯誤を進めた中で、ドアの開閉など接近を磁気センサーにより取得する方法と、積層信号灯の点灯状況などを光センサーで取得する方法の2種類の方法を活用。製品ができる時刻を記録することで、生産数、停止時間、サイクルタイムを取得できるようにした。

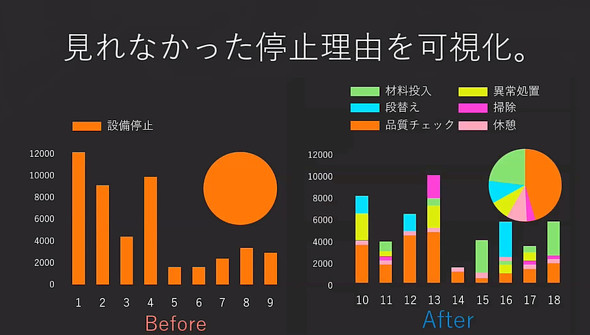

そして、これらの集めたデータを自動でグラフなどに「見える化」して表示するシステムを開発した。これが現在i Smart Technologiesで展開するスマートファクトリーソリューション「iXacs」へとつながる流れとなる。

増田氏は「とにかくいつでも、ほぼリアルタイムに近い形でデータを確認できることがうれしかった。手書きの生産管理板に比べて大幅に楽になった他、自動記録であるためにデータの信頼性も高い。作業負荷が低減し、精度も高まったことで、サイクルタイムのばらつきなどこれまでに気付かなかった課題に気付くことができるようになった。さらに、改善活動が幅広く行えるようになったと感じている」と価値について語る。

また、データ収集と可視化までを自動で行えるようになったことで毎日ラインストップミーティングも行えるようになったという。「負担だった状況把握を全て自動で行えるようになったことで改善活動の負担が大きく減り前向きに取り組めるように意識も変わってきた。今までは期間内に成果が出せる目標ばかり考えていたが、今では必要な目標を考えられるようになった。挑戦する風土に変わってきた」と増田氏は意識の変化を訴える。

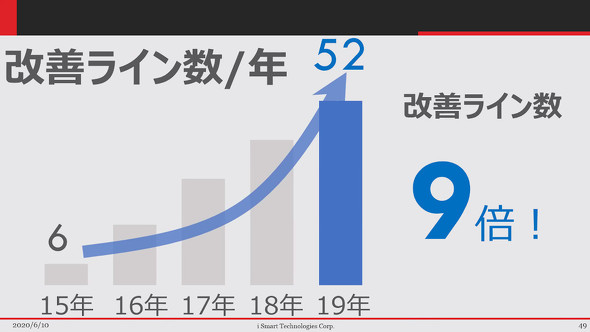

実際に旭鉄工では現在100ライン以上でIoTを導入しているが、平均で約43%の生産性改善を実現できているという。さらに、改善活動を行っているラインの数は年間6件だったのが今では年間52件ペースとなり、約9倍に増えた。「今では係長クラスのほぼ全員がプロジェクトラインを持つようになり、クリアするとすぐ次に移るというようなサイクルとなっている。現状把握の自動化が進んだことで改善活動が日常的な活動になった」と増田氏は語っている。

i Smart Technologiesでは現在、これらの旭鉄工での改善のノウハウを外部提供しているが「同様の状況で悩んでいる中小製造業は多い。同じような悩みを持つ企業にツールやノウハウを提供することで少しでも前向きに改善活動に取り組めるように貢献していきたい」(増田氏)としている。

関連記事

製造業兼スマート工場ベンダーであるiSTC、200社への導入実績を生かし改善を加速

製造業兼スマート工場ベンダーであるiSTC、200社への導入実績を生かし改善を加速

中小、中堅企業向けのスマートファクトリー関連製品を展開するi Smart Technologiesは2019年9月12日、都内で3周年記念イベント「iSTC Evolution TOKYO 2019」を開催し、同社の今後の取り組みとともに新製品「iXacs」の紹介を行った。 製造の柔軟性と新規事業への挑戦がカギ、アフターコロナに向けた製造業経営

製造の柔軟性と新規事業への挑戦がカギ、アフターコロナに向けた製造業経営

i Smart Technologiesと旭鉄工は2020年5月27日、「旭鉄工の考えるアフターコロナに向けた製造業経営」をテーマにオンラインセミナーを開催。i Smart Technologies CEO 兼 旭鉄工 代表取締役社長の木村哲也氏が登壇し、新型コロナウイルス感染症(COVID-19)の影響が広がる中で、製造業がどういう手を打つべきかについて旭鉄工での取り組みを踏まえて考えを述べた。 IoTは町工場でも成果が出せる、市販品を次々に活用する旭鉄工の事例

IoTは町工場でも成果が出せる、市販品を次々に活用する旭鉄工の事例

調査会社のガートナージャパンが開催した「ガートナー・ITインフラストラクチャ&データセンターサミット2017」の基調講演では、自動車部品製造の旭鉄工が登壇。「町工場でも成果の出せるIoT!〜昭和の機械も接続〜」をテーマに、初期投資が低く町工場でも簡単に使えるIoTシステム構築への取り組みについて紹介した。 エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

IoTやAIを活用したスマートファクトリー化への取り組みは広がりを見せている。ただ、スマート工場化の最初の一歩である「見える化」や、製造ラインの部分的な効率化に貢献する「部分最適」にとどまっており、「自律的に最適化した工場」などの実現はまだまだ遠い状況である。特にその前提となる「工場全体のつながる化」へのハードルは高く「道筋が見えない」と懸念する声も多い。そうした中で、2020年はようやく方向性が見えてきそうだ。キーワードは「下は強く、上は緩く結ぶ」である。 工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

労働力不足が加速する中、人手がかかる作業を低減し省力化を目的とした「自動化」への関心が高まっている。製造現場では以前から「自動化」が進んでいるが、2019年は従来の空白地域の自動化が大きく加速する見込みだ。具体的には「搬送」と「検査」の自動化が広がる。 自律するスマート工場実現に向け、IoTプラットフォーム連携が加速へ

自律するスマート工場実現に向け、IoTプラットフォーム連携が加速へ

製造業のIoT活用はスマート工場実現に向けた取り組みが活発化している。多くの企業が「見える化」には取り組むが、その先に進むために必要なIoT基盤などではさまざまなサービスが乱立しており、迷うケースも多い。ただ、これらのプラットフォームは今後、連携が進む見込みだ。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- 京セラが全固体電池電源モジュールのテスト運用、産ロボの電池交換作業低減

- 狙われる“止まらない工場”、「動的システムセキュリティマネジメント」で守れ

- 芝浦機械が大型建機用旋回フレーム加工システム、タダノ向けに開発

- 既存生産設備の消費電力計測、三菱電機が目を付けた“ブレーカの端子カバー”

- ハノーバーメッセ2026はAIを横串に産業変革を示す、新たに防衛生産エリア登場

- スター精密が新工場で工作機械のスピンドル生産、AMRなどで省人化推進

- 横形マシニングに大型傾斜ロータリーテーブル搭載、ブラザー工業が新モデル

コーナーリンク

データの自動取得方法 出典:i Smart Technologies

データの自動取得方法 出典:i Smart Technologies 「iXacs」によりすぐに見ることができなかった停止理由などをすぐに可視化可能に 出典:i Smart Technologies

「iXacs」によりすぐに見ることができなかった停止理由などをすぐに可視化可能に 出典:i Smart Technologies 改善ラインの数は9倍に 出典:i Smart Technologies

改善ラインの数は9倍に 出典:i Smart Technologies