弓旋盤からスマートファクリトリーまで、動く工作機械の博物館が目指すもの:モノづくりショールーム探訪(2/3 ページ)

こうさくきかい=耕作機械?

この工作機械博物館の開業は、先代の会長である、故山崎照幸氏の悲願だった。「出張中の飛行機で隣り合わせた人に『工作機械を扱っている』と話すと、『耕作機械』と思われることの方がはるかに多かった」のだという。工作機械で製造した製品は普段の生活で使用するため見ることができる。だが、それを作る機械は工場にあるのが普通で、一般の人が目にすることはまずない。そこで工作機械のことをより知ってもらい、さらに将来のモノづくりに携わる人を育てたいと、工作機械に特化した博物館を作ることにしたという。

高田氏は2007年に当時の役員から「博物館の企画をしてみないか」と打診されたという。はじめは高田氏を含めた3人ほどでプロジェクトをスタートした。国内4カ所の工場の再編などを担当した高田氏をはじめ、工作機械に詳しく、かつ工場や装置の立ち上げを経験した人が集まり、最終的に10人ほどでプロジェクトを進め、開館にまでこぎつけたという。

展示されている機械たちは、40年ほど前から少しずつ集めてきたものだ。今回のために、所蔵の120台全ての工作機械が10年ほどかけて整備された。割れた鋳物や欠けた歯車を補修し、動かせるようにした。中には使われなくなった後、野ざらしだったものもある。1967年に製造された唐津鐵工所の横中ぐり盤は、野ざらし状態からの整備に8人月が必要だったという。館内にはそのうち6割ほどが展示されており、多くは動いている様子を見ることができる。

熟練工のワークショップも

高田氏は「私は工作機械エンジニアなので、どうしても専門的、マニアックな視点からの発想になってしまう」と話す。はじめに用意した解説も「普通の人には分からない。10歳の小学生でも理解できるように」と山崎智久会長にアドバイスされ、新たな子供向けの解説を追加したという。

ARを利用した展示も、工作機械の役割をより分かりやすく説明しようと用意したものだ。展示されている蒸気機関車やT型フォード、練習機T6Gなどの映像をライブ表示し、その画面上に、工作機械で作られた部品が展示物上に集合して完成品になる様子が重ね合わされる。多くの部品が工作機械によって作られていることをイメージしやすいようにと工夫した。

切削加工の基本である「丸く削る」「平たく削る」「穴を開ける」「ねじを切る」という4つの加工法についても、動画を用いて刃や加工対象の動きを分かりやすく紹介している。残念ながら本物の工作機械は使えないが、4つの加工法を使ってタッチパネル上でCGのオリジナルロボットを制作、スマホにダウンロードして持ち帰ることができる。

モノづくり体験室では、タップ立てやキサゲ加工をしながら文鎮を作ることができる。キサゲは専用の工具を使って機械加工後の部品の表面を少しずつ削っていき、平面を調整する加工だ。可動部や定盤などの調整で行われる。一度に削れる厚みは1μm前後で、キサゲを施した可動部の表面はうろこのように光る。高度な熟練が必要な作業の一つだ。体験室では社内の現代の名工や高度熟練技能者が、ワークショップの指導にあたっている。せいみつ体験室では、表面粗さやほんのわずかな段差の違い、はめ合いなどを実際に触って体感できる。

第1次産業革命とともに工作機械が誕生

ここからは年代順に、重要な工作機械を紹介していく。近代工作機械の元祖といわれるのが、「モーズレイの旋盤」だ(図4)。この装置により同じ規格のねじをいくつも切ることができ、ねじの互換性が実現した。旋盤には正確な平面が必要だったが、モーズレイは3枚の定盤によって平面を作る原理も考えている。またモーズレイは、工業製品の実現に不可欠な公差の定義を整理した一人でもある。

米ブラウン&シャープ社の「ベルト掛け単軸自動旋盤」(図5)は、工作機械の進化において画期的な機構を搭載している。複数の工具で連続加工が可能なターレット旋盤のカム機構を応用して、複数の工程を自動化した。わざわざ工具を交換する必要がなくなったため、何台かの機械を一人で見ることができるようになり、労働生産性を飛躍的に向上させた。

館内には、1900年頃の工場を再現した赤れんがづくりの段車工場もある(図6)。天井にシャフトが渡され、それに沿って配置された機械に、ベルト掛けで動力が伝えられていた。その動力は、はじめは水車だったが、蒸気機関に置き換わり、工場が運河沿いだけでなく、どこにでも立地できるようになった。

段車工場では1つの部品を完成させるために、材料が複数の機械を渡り歩く必要がある。だが配置の制約があったため効率が悪かった。1920年代にモーターが装置ごとに付くようになる。いわゆる直結型の登場である。これによって機械のレイアウトが自由になり、工場内の物流が劇的に改善された。「(この変化を体験した)先代の会長によれば、工作機械にコンピュータが搭載されたことよりも画期的だったそうだ」(高田氏)。

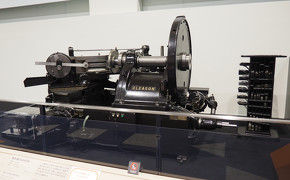

モーターを直結した加工機の1つが、米グリーソン社の「歯切り盤」である(図7)。傘歯車を加工する専用の装置で、刃と材料が連動して動き、自動で1つずつの歯を割り出して加工する。1910年製だが、現在も加工の難しい部品が至る所に使われているという。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

- 最大4mの長距離検出と、黒色や光沢ワークなども高精度測定を両立

コーナーリンク

ヤマザキマザック工作機械博物館 副館長の高田芳治氏

ヤマザキマザック工作機械博物館 副館長の高田芳治氏