電動車の駆動用バッテリーの残存性能を3分間で分析、リユースのコスト低減へ:電気自動車(1/2 ページ)

アメテックは2020年2月10日、東京都内で記者説明会を開き、車載用リチウムイオン電池の残存性能(State of Health、SoH)を分析するバッテリーアナライザー「SI-9300R」を発表した。

アメテックは2020年2月10日、東京都内で記者説明会を開き、車載用リチウムイオン電池の残存性能(State of Health、SoH)を分析するバッテリーアナライザー「SI-9300R」を発表した。

同製品に搭載した残存性能を分析するアルゴリズムは、英国ビジネスエネルギー産業戦略省(BEIS)や日産自動車などが参加した産学連携プロジェクトを通じて共同開発した。開発したアルゴリズムは、従来3時間かかっていた性能分析の時間を3分まで短縮できる。駆動用バッテリーの残存性能の分析にかかっていたコストを低減することで、車載用リチウムイオン電池のリユース市場拡大につなげる。

リユースが迫られる駆動用バッテリー

電気自動車(EV)やプラグインハイブリッド車(PHEV)など電動車の普及に伴い、修理や交換などで新車から取り外された使用済みリチウムイオン電池の数量が大幅に増加する見通しだ。自動車メーカー各社は、使用済みリチウムイオン電池の残存性能を分析し、品質を客観的にランク付けすることで、駆動用バッテリーでの再利用や定置型蓄電池での転用、中古の電動車の品質保証などバリューチェーンの拡大につなげようとしている。

また、EU(欧州連合)では、駆動用バッテリーのリサイクルに関する規制が検討されている。現在、自動車メーカーなど関係者と政府で規制の内容を議論している段階で、施行には4〜5年かかるとみられる。バリューチェーン拡大だけでなく、規制の面でも自動車業界は対応を迫られそうだ。

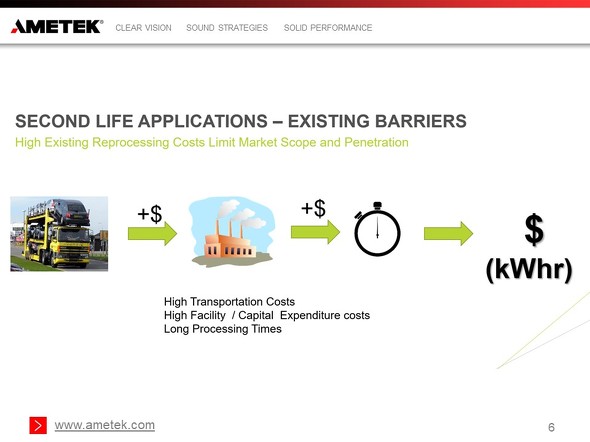

ただ、駆動用バッテリーのリユースにはコスト面で複数のハードルがある。ランク付けには高電力の充放電装置が必要だが、設備が高額で設置できる拠点が限られる。その拠点に駆動用バッテリーを輸送するコストに加えて、残存性能の分析に3時間以上かかるため時間的なコストも発生する。

そのため、「バッテリーの製造コストは1kWhあたり100ドルといわれているが、リユースのコストは製造コストと同じくらい高い」(米国本社AMETEKのScientific Instruments事業部でシニア・マーケット・デベロップメント・マネジャーを務めるJohn Harper氏)というのが現状だ。アメテックは、残存性能の分析時間短縮と、設備の電力消費や設置スペースの削減の両面から、リチウムイオン電池のリユースコストを低減したい考えだ。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- 日産は生産拠点閉鎖箇所を全て発表、新型車の受注増で前向き発進も業績は赤字に

- 進化を止めない車載ネットワーク、第3世代CANが登場し車載SerDesは12Gbpsへ

- 2025年暦年の日系自動車生産台数は明暗分かれる、好調トヨタに続きスズキが2位

- SUBARUが取った「選択」は未来へつながるのか 業績予想は700億円の下方修正

- SUBARUがグローバル展開モデルで初めてBEVの混流生産に成功

- 3四半期ぶり営業黒字確保のマツダ、新型CX-5で復調への起爆剤となるか

- ホンダが車載向けSoCの共同開発を目的にMythicに出資

- 日産と大阪大学 接合科学研究所が共同で研究開発部門を設立

- トヨタの“CIO”は情報システムではなく産業全体にコミットする

- ホンダの2025年度第3四半期業績は営業利益半減、米国関税とEV関連の減損が響く

コーナーリンク