オムロンが描いたデジタル化による“リアルな”製造現場への価値とは:スマートファクトリー(2/2 ページ)

「持続可能性」を訴えたダッソー・システムズ

ダッソー・システムズは、デジタル技術を持って製造業の「持続可能性」を拡大してきた歴史を持つ。1981年には3D CAD、1989年にはデジタルモックアップ(DMU)、1999年には3D PLM(Product Lifecycle Management)、2012年には「3D EXPERIENCE」プラットフォームを提案し、モノづくりにおける「つながる世界」を広げてきた。

デジタル変革の中でダッソー・システムズでは現状を「インダストリールネサンス」と位置付け、14〜16世紀に起こったルネサンスと同様に新たな産業や文化が生まれる時代だとしている。製造業としてもサプライヤーとしての位置付けで考えるのではなく「バリューネットワーク全体でエクスペリエンス(顧客体験)をベースに考えていかなければならない」とダッソー・システムズ 3DSソリューション事業本部 DELMIA事業部 事業部長の藤井宏樹氏は語っている。

さらに「標準製品を大量生産で提供していればよい時代から、顧客一人一人のニーズの多様化が進み、これらに対応することが求められるようになった。さらに、モノだけで価値を提供するのではなく体験として提供するユーザーエクスペリエンスの時代では、製造だけでなくサービスやその他の価値などを統合的に判断しなければならない。これらを実現するためには役員などより上位の経営層の判断が問われることになる。また視野としても戦略的に10〜20年先を見通した判断が求められる」と藤井氏は従来のモノづくりとは異なる点を訴える。

これらの考えの下、バーチャルとリアルを結び、モノづくりに関する統合的な情報をリアルタイムに提供する基盤として同社が訴えるのが「DELMIAブランド」である。「DELMIAブランド」ではApriso、Qintiq、Ortemsなどの企業を買収しポートフォリオを拡充。さまざまなグローバル標準にも対応し、設計から製造までを一貫して結ぶプラットフォームとして展開を進めている。藤井氏は「デジタルにおけるデータの連続性が重要である。データをつなげていくことで新たな価値創出が実現できる。製造現場の情報を基に設計にフィードバックすることができれば品質など新たな価値を創出できる。PPR(Product、Process、Resource)の最適化などを容易に実現できるようになる」と語っている。

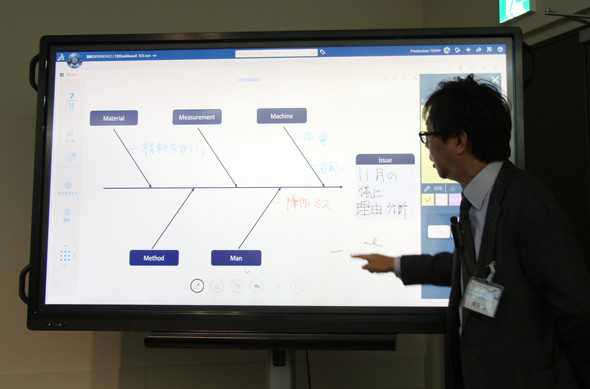

また、これらのデジタルとリアルをシームレスに結び付ける象徴的なソリューションとして「3D Lean」を紹介。これは製造現場などで活用できるダッシュボードで、3D Experienceプラットフォームなどの情報基盤をバックヤードとし、直感的な操作で簡単にさまざまな情報を活用しながら、現場や遠隔地とコラボレーションが行えるというものだ。デジタル大部屋のような取り組みで、設計と製造のコミュニケーションなどにも活用できる。

製造オペレーション管理と生産計画の最適化

製造に関する情報を全て統合し活用するというのがダッソー・システムズの全体的なコンセプトだが、それぞれの領域に最適なソリューションなども展開する。MES(製造実行システム)を発展させたMON(製造オペレーション管理)として提案するのが「DELMIA Apriso」である。

ダッソー・システムズ 3DSソリューション事業本部 DELMIA事業部 リード テクニカル コンサルタントの廣谷満氏は「従来の日本の製造業はQCD(品質、コスト、納期)の改善にフォーカスして取り組みを進めてきた。この点ではグローバルにおいても高いレベルにあるが、マスカスタマイゼーションなど新しい製造への迅速な対応が求められる中で、全ての領域のデジタル化が重要になってきた」とAprisoの価値について述べている。

一方、生産計画についてはさまざまなソフトウェアが存在するが、生産計画系のソリューションの役割は「いつ、何を、いくつ、どうやって作る」というのを計画する役割である。しかし、実際には計画が当たらないことが多い。そのため現場での柔軟な対応が求められ、現場はその対応に追われているというのが現実だ(※)。これらを解決するために提案を進めているのが、「DELMIA Quintiq」と「DELMIA Ortems」である。

(※)関連記事:当たらない需要予測とうまく付き合う法

ダッソー・システムズ 3DSソリューション事業本部 DELMIA事業部 ソリューション・コンサルタント 細川正幸氏は「量産から個産へという傾向が強まっている他、特急オーダーなども多く、計画の通りには全く進まない。その要因として分断された組織間で情報が見えるようになっていないという点がある。見えてつながってようやく計画の精度なども上がっていく」と語っている。

関連記事

オムロンが描くスマート工場の将来像と3つの独自性

オムロンが描くスマート工場の将来像と3つの独自性

IoTによるスマートファクトリー化が大きな注目を集める中、豊富な制御技術製品群に加えオープン化対応やM&Aなどを通じ力を蓄えてきたのがオムロンだ。制御技術と情報技術の融合が加速する中、オムロンは何を考え、どの方向に進むのか。オムロン 執行役員副社長 インダストリアルオートメーションビジネスカンパニー社長の宮永裕氏に戦略を聞いた。 オムロンが立ち上げるのは“標高10m以下”の最もエッジ寄りなIoT基盤

オムロンが立ち上げるのは“標高10m以下”の最もエッジ寄りなIoT基盤

オムロンは新たに制御と情報を融合し製造現場の「知能化」を加速させるIoTサービス基盤「i-BELT」を2017年10月に立ち上げる。乱立するIoT基盤とは「競合しない」(同社)とし、最もエッジ寄りのIoT基盤として展開を進める方針だ。 デジタル変革はなぜ必要なのか、次世代製造業に求められる“3つのP”

デジタル変革はなぜ必要なのか、次世代製造業に求められる“3つのP”

フランスのDassault Systemes(ダッソー・システムズ)は2019年9月18〜19日、中国の上海で、アジアの製造業に向けたイベント「MANUFACTURING IN THE AGE OF EXPERIENCE」を開催した。本稿では「持続可能性」をキーメッセージとして訴えた基調講演と事例講演の一部、同イベントで実施された一連の製造工程を示したワークショップの様子を紹介する。 オムロンの“標高10mのIoT”は製造現場を明るく照らすか(前編)

オムロンの“標高10mのIoT”は製造現場を明るく照らすか(前編)

オムロンは「IoT時代のFA」をテーマに記者会見を開催した。インダストリー4.0などIoTの製造現場での活用が進む中、同社の考えるFAの将来像と戦略、またそれを実践する製造現場などを紹介した。前編では同社の考えるIoT戦略について、後編では製造現場におけるIoTの自社実践の様子についてお伝えする。 オムロンの“標高10mのIoT”は製造現場を明るく照らすか(後編)

オムロンの“標高10mのIoT”は製造現場を明るく照らすか(後編)

オムロンの製造現場でのIoTへの取り組みを紹介する本稿。前編ではオムロンが考えるIoT戦略について説明した。後編では、自社の製造現場におけるIoT活用の実践とその効果などを紹介する。 いまさら聞けない「デジタルツイン」

いまさら聞けない「デジタルツイン」

デジタルツインとは何か? 注目を集めるようになった背景や事例、製造業にもたらす影響などを取り上げ、デジタルツインについて分かりやすく解説する。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- AGVか、それともAMRか……無人搬送機導入時の注意点

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク

ダッソー・システムズ 3DSソリューション事業本部 DELMIA事業部 事業部長の藤井宏樹氏

ダッソー・システムズ 3DSソリューション事業本部 DELMIA事業部 事業部長の藤井宏樹氏

ダッソー・システムズ 3DSソリューション事業本部 DELMIA事業部 リード テクニカル コンサルタントの廣谷満氏

ダッソー・システムズ 3DSソリューション事業本部 DELMIA事業部 リード テクニカル コンサルタントの廣谷満氏 ダッソー・システムズ 3DSソリューション事業本部 DELMIA事業部 ソリューション・コンサルタント 細川正幸氏

ダッソー・システムズ 3DSソリューション事業本部 DELMIA事業部 ソリューション・コンサルタント 細川正幸氏