最適な造形設計案を導き出す、金属3Dプリンタ向け積層造形プロセス技術:3Dプリンタニュース

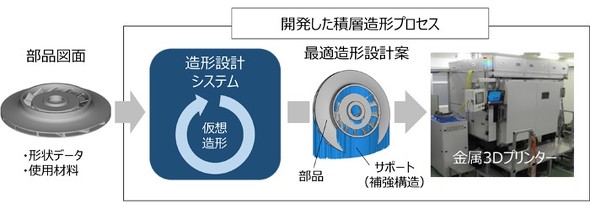

日立製作所は、複雑な形状の部品を手動設計の2倍以上の精度で製造できる、金属3Dプリンタ向けの積層造形プロセス技術を開発した。シミュレーションによる仮想造形を繰り返すことで、サポート体積の削減を含めた最適な造形案を導き出す。

» 2019年10月25日 13時00分 公開

[MONOist]

日立製作所は2019年10月4日、複雑な形状の部品を手動設計の2倍以上の精度で製造できる、金属3Dプリンタ向けの積層造形プロセス技術を開発したと発表した。

金属3Dプリンタで複雑な形状の部品を積層造形する場合、造形中の変形を防ぐサポートの設計も困難になるため、手動で設計する必要があった。

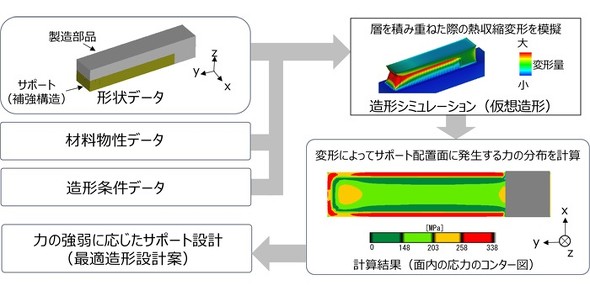

今回開発した技術では、形状や材料の物性、造形条件のデータを用いて造形シミュレーションを実施し、積層時の熱収縮変形がサポート配置面にもたらす力の分布を計算する。

計算結果から、力の強弱に合わせたサポートを設計し、シミュレーションによる造形を繰り返すことで、最適な造形案を導き出す。これにより、手動による設計と比べて寸法精度が2倍以上向上し、サポートの体積を約4割削減できる。

また同社は、真空・予熱機構を搭載した4レーザービームの金属3Dプリンタも開発した。同プリンタの真空機構により、造形部品の周囲から空気が排出できるようになり、従来装置よりも約30%、不純物濃度が低減する。予熱機構は造形中の部品温度を制御して、工具鋼系部品の割れを防ぐ。さらに、4レーザービームを同時に使用すると、1ビームだけの時と比べて造形スピードが2倍以上になる。

関連記事

いまさら聞けない 3Dプリンタ入門

いまさら聞けない 3Dプリンタ入門

「3Dプリンタ」とは何ですか? と人にたずねられたとき、あなたは正しく説明できますか。本稿では、今話題の3Dプリンタについて、誕生の歴史から、種類や方式、取り巻く環境、将来性などを分かりやすく解説します。 3Dプリンタは臨界点を突破したのか

3Dプリンタは臨界点を突破したのか

新たなモノづくりの姿を示す象徴として「3Dプリンタ」は大きなムーブメントを巻き起こしている。しかし、3Dプリンタそのものは既に1980年代からある技術で過去には夢を追いつつも突破できない壁があった。かつての研究の最前線から今のムーブメントはどう見えるのか。東大名誉教授で現在は世界最大のEMSフォックスコンの顧問も務める中川威雄氏に話を聞いた。 「単なる試作機器や製造設備で終わらせないためには?」――今、求められる3Dプリンタの真価と進化

「単なる試作機器や製造設備で終わらせないためには?」――今、求められる3Dプリンタの真価と進化

作られるモノ(対象)のイメージを変えないまま、従来通り、試作機器や製造設備として使っているだけでは、3Dプリンタの可能性はこれ以上広がらない。特に“カタチ”のプリントだけでなく、ITとも連動する“機能”のプリントへ歩みを進めなければ先はない。3Dプリンタブームが落ち着きを見せ、一般消費者も過度な期待から冷静な目で今後の動向を見守っている。こうした現状の中、慶應義塾大学 環境情報学部 准教授の田中浩也氏は、3Dプリンタ/3Dデータの新たな利活用に向けた、次なる取り組みを着々と始めている。 金属3Dプリンタ活用3つのハードルと日本のモノづくりの今後

金属3Dプリンタ活用3つのハードルと日本のモノづくりの今後

金属3Dプリンタ関連の技術開発が急速に進み、海外を中心に製造事例も聞こえてくるようになった今日、その動きに取り残されないよう、従来の考え方や経験にとらわれない仕事をしていくことが、今後はより重要になっていきそうだ。 金属3Dプリンタは量産対応とともに「誰でも使える」を目指す、ソフトウェアも続々

金属3Dプリンタは量産対応とともに「誰でも使える」を目指す、ソフトウェアも続々

東京ビッグサイトで「第29回 設計・製造ソリューション展(DMS2018)」が開催された。その中で金属3Dプリンタは海外を中心に10社以上の製品が並んだ。 足し引き自在で効果は無限大! 金属3Dプリンタと切削加工の複合機投入が本格化

足し引き自在で効果は無限大! 金属3Dプリンタと切削加工の複合機投入が本格化

「第27回日本国際工作機械見本市(JIMTOF 2014)」で大きな見どころの1つとなったのが、工作機械と金属3Dプリンタの複合機だ。金属を「足す」3Dプリンタと金属を「引く」切削加工機が組み合わさることでモノづくり現場にどういう価値をもたらすのだろうか。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Special ContentsPR

特別協賛PR

スポンサーからのお知らせPR

Special ContentsPR

Pickup ContentsPR

メカ設計の記事ランキング

- 義手とロボットの手を共通化するPSYONICのバイオニックハンド「Ability Hand」

- 約3.5kgの力で打ち抜ける手動式卓上パンチプレス

- 高精度3Dスキャナー3機種を発売、自動検査や医療分野を支援

- 同じ機械なのに1号機はOK、2号機はNG 設計者を悩ませる“再現しない不具合”

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 令和版の健康サンダル? 否、感覚を増幅する「Nike Mind」が気になる件

- 幾何公差の基準「データム」を理解しよう

- 3σと不良品発生の確率を予測する「標準正規分布表」

- 設計者を支える3つのAI仮想コンパニオン 探索×科学×実現で製品開発を伴走

Special SitePR

あなたにおすすめの記事PR