人作業をロボットとITで徹底支援、正味作業時間83%減を実現したOKI富岡工場:スマート工場最前線(4/5 ページ)

協働ロボットによる自動化の考え方

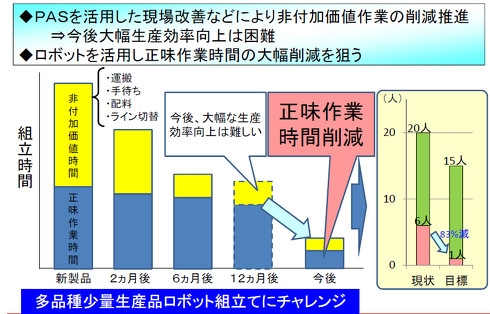

PASによる組み立て作業の効率化は大きな成果を生み出しているが、基本的には「ムダ取り」である。これは製造作業における非付加価値時間の削減への取り組みで、改善の効果は徐々に小さくなってくる。そこで、さらに生産効率向上を実現していくために正味作業時間の削減を進めていく必要があった。そのために富岡工場で新たに取り組んだのが、協働ロボットを活用した自動化である。

通常の産業用ロボットを活用した自動化は、同じ作業を高速、高精度で繰り返すというもので、大ロット製品に向いている。一方でOKIの富岡工場では多品種少量生産であるため、一般的な産業用ロボットによる自動化は逆に非効率なものとなる。そこで協働ロボットによる自動化を目指したという。

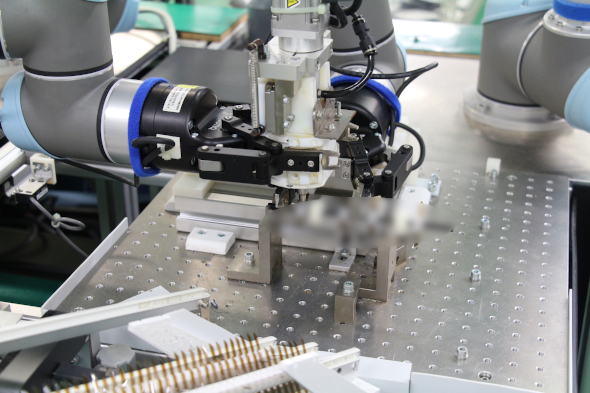

協働ロボットによる組み立て作業は、従来は比較的生産数量の多い難作業の組み立てを対象として進めてきたが、今回は新たに作業そのものは簡単だが自動化によるメリットがある領域を選別し、取り組みを進めることを決めた。具体的には「外観検査」「ネジ締め」「はめ込み」「Eリング止め」「ピン打ち」「ばね引っ掛け」「銘板貼り付け」などの作業である。

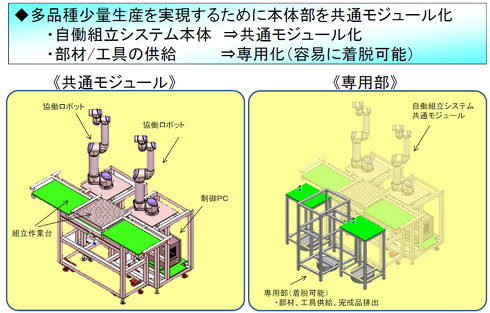

こうした各種作業をできる限り負担小さく実現するために、協働ロボット2体と制御PC、組み立て作業台を組み合わせた共通モジュールを用意。これらを共通基盤とし、個別の作業については着脱可能な専用の台車に、部材や工具などを設置して提供。ロボットが工具を持ち替えながら作業を行うことで、負担小さく自動化を実現することに成功した。

白崎氏は「事前に40くらいのパターンのロボット作業をプログラミングしておき、専用台車に設置されたバーコードを設置時に認識することで、作業パターンを決めて作業を行う仕組みとした。共通部分と専用部分を明確に分けたことがポイントだ」と語っている。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- 京セラが全固体電池電源モジュールのテスト運用、産ロボの電池交換作業低減

- DMG森精機「受注の回復鮮明」データセンターなどけん引、BXで市場取り戻す

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- 「高市演説を受けて〜危うい現状認識〜」にズバリ書かれていたこと

- スター精密が新工場で工作機械のスピンドル生産、AMRなどで省人化推進

- 宇宙まで見据える「建設機械」の世界〜災害に強い社会の構築に向けて

- 狙われる“止まらない工場”、「動的システムセキュリティマネジメント」で守れ

- 芝浦機械が大型建機用旋回フレーム加工システム、タダノ向けに開発

コーナーリンク