人作業をロボットとITで徹底支援、正味作業時間83%減を実現したOKI富岡工場:スマート工場最前線(3/5 ページ)

人手の組み立て工程の効率化を実現するPAS

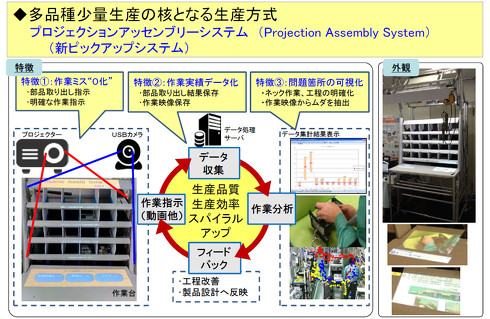

こうして効率的に生み出された部品の組み立ては人手を中心に行う。人手による柔軟性を活用するためである。多品種少量生産を目指す中では、複数種類の製品を流す混流化を行っている。しかし、作り方が異なるさまざまな製品が流れる状況では、作業者の中では混乱する場合などもあり、それが歩留まりなどに影響する場合もあった。そこで、部品のピッキングやトレーサビリティー確保などを行うために開発したのが、プロジェクションアセンブリシステム(PAS)である。

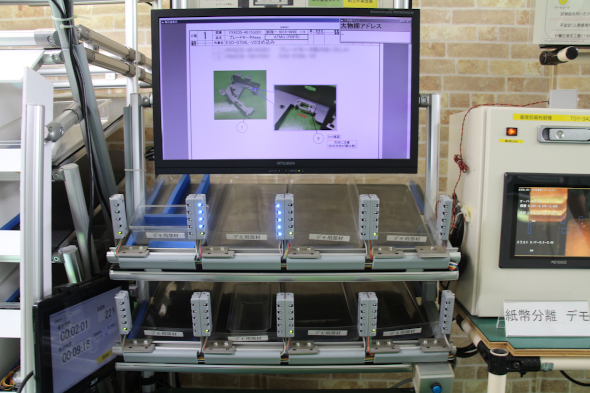

「プロジェクションアセンブリシステム」は、セル生産の作業を支援する屋台型のシステムである。カメラによるセンシングにより、ピックアップする部品を作業指示書に合わせてプロジェクターで明示し、ピックアップする部品の指示を行ったり、組み立て作業内容を動画で示したりする。具体的な流れとしては、プロジェクターを使って手順通りに必要な部品の棚を指し示し、さらにその作業内容を作業台に表示する。組み立てが終わり次の部品を取るとその動きをカメラによりセンシングし、次の作業内容が表示されるという流れである(※)。

(※)関連記事:スマート工場の土台に、OKIがグループ内で生産改革大賞

効果について「1日当たりの生産でいえば、数台〜10台くらいの製品が最も多く、2週間だけ作るというような場合も多い。その中で全ての組み立て工程を人手だけで把握するのは不可能に近い。これらをミスなく行えるように最適に支援する。作業ミスの低減につながる他、ドライバーのトルク情報など作業実績のデータ化を実現できるという利点もある。さらにカメラで常に録画しているので、問題があった箇所を後で映像で確認し、問題解決につなげるなど品質改善につながる点などもメリットだ」とOKI メカトロシステム事業本部 メカトロシステム工場 生産技術部 白崎吉則氏は語っている。

生産性改善のために部品棚を2つ用意し回転させる機構などを設置したバージョンなども用意する。組み立て作業中に、2つ目の棚に部品をセッティングし、段取り替えのロス時間を限りなく低減し、すぐに次の作業が行えるようにしたという。「現場で必要になったさまざまな工夫をすぐに取り込んでいくということも大きなポイントだ」と白崎氏は述べている。

一般IT製品の組み合わせで実現したPAS

これらの生産性改善だけでなく、PASのポイントになっているのが一般的なIT製品を用いており、従来に比べて大幅に低価格で同システムを実現できているという点である。スマホやタブレット端末、プロジェクター、USBカメラ、ゲーム機、ウェアラブル音声認識など、全て家電量販店などで売っている製品を活用して実現しており、低価格で実現できるため、工場単位でも数多くのデジタル屋台を構築できたという。

「当初は専門製品で高度なものを作ろうとしたが、これでは1台当たりのコストが高くなり過ぎて工場内に数多く導入することが難しかった。そこでそれほど高精度でなくても低価格でシンプルな機種を作ろうとして作ったのが現在の仕組みとなる。低価格であるために既に富岡工場内でも150基強を展開している」(白崎氏)。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 最高速度5m/sの自由な経路を構築、THKが搬送システム向けガイド受注開始

コーナーリンク