SiCやGaNスライス工程の生産性を60%改善、三菱電機のマルチワイヤ放電加工機:金属加工技術(2/2 ページ)

素材活用率で20%、生産性で60%の向上を実現

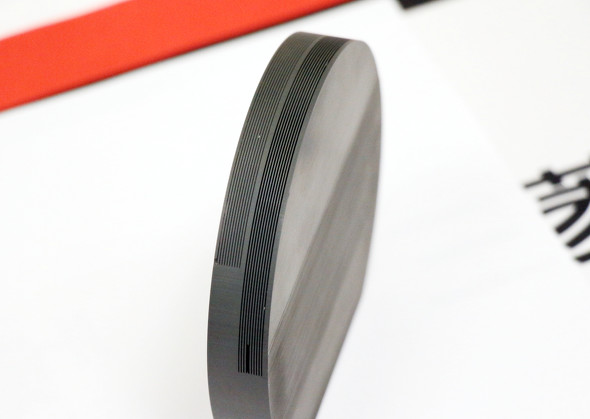

この新技術「D-SLICE」を活用した初のマルチワイヤ放電スライス加工機が「DS1000」である。「DS1000」は半導体基板の製造工程において、SiCやGaNなどの次世代材料のスライシングだけに特化した放電加工機である。

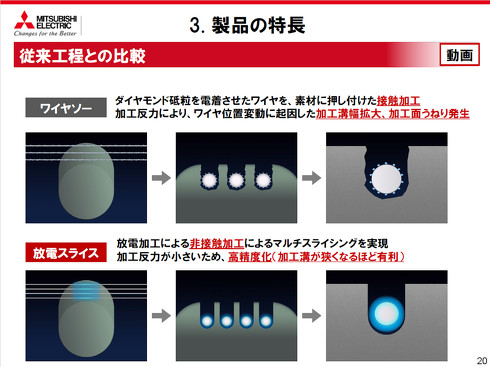

次世代半導体材料を同時に20枚スライスすることが可能である。ワイヤの間隔を最小600μmで周回させることが可能で、素材の有効活用率を20%向上できたという。さらに非接触加工により、材料割れや表面ダメージを抑制し、歩留まりをワイヤソーに比べ従来比40%改善できたとする。

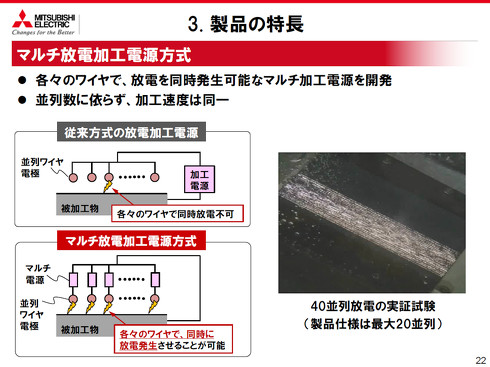

これらの技術を実現できたブレークスルーとなったのがマルチワイヤの放電制御技術である。マルチ放電加工電源として、ワイヤ1本1本に電源を設置し、それぞれを厳密に制御することで、複数ワイヤの放電をコントロールし、高い加工精度や加工速度を実現できたという。

電源の数が増加すれば消費電力量も増えそうだが「各電源を制御し使用しなかった電力については回生させることで省エネ化を実現している」(佐藤氏)。ワイヤソーであればダイヤモンド砥粒を付けたワイヤを活用しているが、放電加工では安価なワイヤで可能であるため、省エネ化と材料費を合わせたランニングコストはワイヤソーに比べて80%削減できたとしている。「用途が限定された製品であるので、大きな台数を想定はしていない。まずは国内から販売を開始し年間10台の販売を目指す」と三菱電機 FAシステム事業本部 産業メカトロニクス事業部長 氷見徳昭氏は語っている。

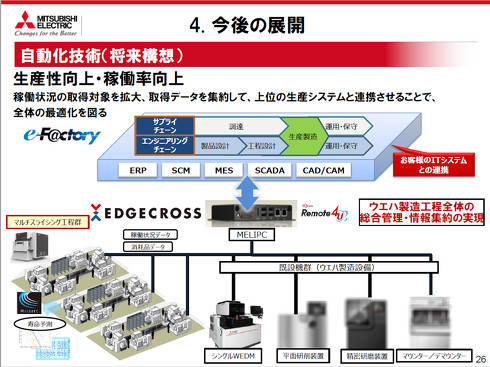

e-F@ctoryと組み合わせ消耗品の保全なども実現

今後はこれらの機器単体の価値に加えて、同社が推進するスマート工場コンセプト「e-F@ctory」の中に組み込み、消耗品であるワイヤの予防保全など、ライン全体の連続運転実現などに貢献するさまざまなソリューションを展開していく方針も示している。

関連記事

半導体露光機で日系メーカーはなぜASMLに敗れたのか

半導体露光機で日系メーカーはなぜASMLに敗れたのか

法政大学イノベーション・マネジメント研究センターのシンポジウム「海外のジャイアントに学ぶビジネス・エコシステム」では、日本における電子半導体産業の未来を考えるシンポジウム「海外のジャイアントに学ぶビジネス・エコシステム」を開催。半導体露光機業界で日系企業がオランダのASMLに敗れた背景や理由について解説した。 ナノスケールのちりの影響を抑制、半導体製造装置が目指すIoT活用

ナノスケールのちりの影響を抑制、半導体製造装置が目指すIoT活用

「SEMICON Japan 2016」のIoTイノベーションフォーラムで登壇した東京エレクトロン執行役員の西垣寿彦氏は、半導体製造における“ちり”の管理と、IoTを使った生産性向上の取り組みについて紹介した。 72台の装置を半日で稼働、日本発「ミニマルファブ」が変える革新型モノづくり

72台の装置を半日で稼働、日本発「ミニマルファブ」が変える革新型モノづくり

産総研コンソーシアム ファブシステム研究会などは「SEMICON Japan 2016」で、「ミニマルファブの開発成果を発表。同研究会などが推進するミニマル生産方式による製造装置「ミニマルシリーズ」72台を設置し、半導体製造工程のほとんどをカバーできるようになった成果をアピールした。 軌跡をコントロールするレーザー加工技術、IoTによる自動化など工場の進化を訴求

軌跡をコントロールするレーザー加工技術、IoTによる自動化など工場の進化を訴求

アマダグループは2019年5月18日〜6月22日までユーザーイベント「AMADA INNOVATION FAIR 2019」(同社伊勢原事業所)を開催。その中で生産性と精度の両立を実現する新たなレーザー加工技術「LBCテクノロジー」搭載のファイバーレーザーマシンや、IoT(モノのインターネット)を活用した新たな工作機械の活用など、さまざまな新製品や新技術を紹介している。 すごく硬い金属でもおまかせ! 火花飛び交う放電加工の現場、見たことある?

すごく硬い金属でもおまかせ! 火花飛び交う放電加工の現場、見たことある?

ファブレスメーカーのママさん設計者が、機械系モノづくりの“生”現場を渡り歩き、ありとあらゆる加工の世界を分かりやすく解説していく連載。今回は放電加工を得意とする金型製作所のノムラを紹介する。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 「新しい機械を買うな!」工程並べ替えで生産増をかなえる「IEの魔術」とは

- なぜ今、ロボットオフラインティーチングが注目されるのか

- 猛追する中国勢、2026年の淘汰――自動化ベンダーの「生存戦略」を問う

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- ソフトウェアデファインドマニュファクチャリングは製造基盤として何を生むのか

- ノーコードで運用できるAI活用工程作業モニタリングシステム

- エプソンがIP67対応の垂直多関節6軸ロボット、可搬質量7kgモデルを拡充

- 高精度3軸検出対応型磁気センサースイッチを開発、VR機器などの操作感向上

- オムロン、パナ、サントリーなどスマート工場最前線2025まとめ

- FUJI本社に自動化デモライン、検査装置や実装機などM2Mソリューション実演

コーナーリンク

よく読まれている編集記者コラム