世界で最も3Dプリンタに期待しない日本、“小さな鋳造工場”をどう生かすか:モノづくり最前線レポート(2/2 ページ)

GEが取り組む金属3Dプリンタ活用の歴史

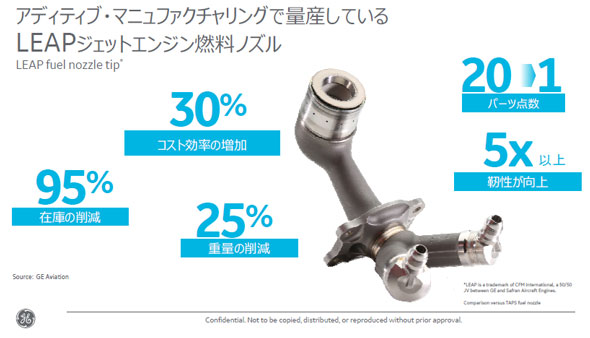

GEが金属3Dプリンタの活用を開始したのは2009年頃だったという。ジェットエンジンであるLEAPエンジンの燃料ノズルにおいて、まずは開発レベルで金属3Dプリンタを採用して、要求仕様を満たすことができた。

ただ、そこから量産レベルに持っていくまでには時間がかかった。従来工法で製造した部品と同レベルのパフォーマンスを発揮できる部品をなかなか製造することができなかった。そこで、1年間かけて検証を行ったという。さらに、金属3Dプリンティング技術のパイオニアのモリステクノロジーを買収し、技術の確立を進めた。

この段階でGEはさらに積層造形技術への投資を行い、金属3Dプリンタにより製造したLEAPエンジンの燃料ノズルのFAA(Federal Aviation Administration、米国連邦航空局)認証取得に取り組み、2015年に取得することに成功した。そして、2016年から量産を開始している。同ノズルの認証取得、量産化の成功は同社にとって大きな自信となったという。その後、2016年に電子ビーム式のアーカム、レーザー式のコンセプトレーザーを立て続けに買収し、GEはメーカーとして金属3Dプリンタに本格参入した。

積層造形技術で量産しているLEAPジェットエンジン燃料ノズルの特徴としては、従来の工法と比べて耐久性が5倍に向上、重量は25%ダウンするなどの成果が出ているという。2018年10月2日には米国のアラバマにある工場で量産出荷として累計3万台を達成した。「『粉末で作っているのに強度は大丈夫か』などの意見もあるが、燃料ノズルは厳密なFAA認証を受けて実際に飛行機が飛んでいる。その事実が全てを証明している」(パン氏)。

積層造形技術の持つ価値と将来性

積層造形の価値としてパン氏が訴えるのが「パーツの統合」である。従来は一体成形ができなかったために分かれていた部品を、積層造形技術を使えば一体化して製造できる。「今までのエンジンが300の部品に分かれ、別々に作ってきたのは、そうしないと製造ができなかったからだ。それを一体成形できる技術が生まれたことで従来工法にメスを入れることができる。実際に、a-CT7シャフトエンジンのアディティブ設計の事例では、900の部品を16点に集約できた」とパン氏は述べる。

航空機エンジンのミッドフレーム部品をサプライチェーンの観点からみると、従来の製造方式では300部品の設計に60エンジニアが関わり、40のデータシステムが発生していた。さらに量産では50以上の製造機器や施設が必要で、保守やアフターサービス向けでは5つのリペア用施設を用意していた。一方、積層造形方式では、部品を集約して一体化できることから1つのデジタルデザインを6〜8人のエンジニアでカバーできる。製造機器や施設も1カ所で十分となり、データも1つのデータレイクで集約。リペア用部品の倉庫も1カ所に集約できたという。

積層造形で量産準備を進めているGEのターボプロペラエンジンでこの効果をみると、855だった部品点数は12に大きく削減できた。パーツ点数が大きく減ったことで5%軽量化が図られ、燃費も20%向上している。さらに、開発期間も12カ月から6カ月に短縮できている。このターボプロペラエンジンはテクストロンのセスナ・デナーリ機に搭載予定で、受注を開始している。

この他、B777X用のターボファンエンジンGE9Xの部品製造にも用いられている。「今では積層造形技術は使うか、使わないかの問題ではなくなっている。どこに、いかに早く使うかという段階になっている」とパン氏は訴えている。

GEでは積層造形を「箱に入った小さな鋳造工場」と位置付けている。「鋳造工場としたのは鋳型が無いと形ができないということで、誰かが鋳型を設計し、鋳型に注湯して鋳造を行い、形成後に後加工する必要がある。金属3Dプリンタも同様に、データを入れるだけで最終製品ができるのではなく、鋳造と同じ前後の工程が必須となる。こう考えることにより金属3Dプリンタは、夢の装置ではなく、現実の製造装置に変わったと考えている」とパン氏はマインドセットの変化について語っている。

関連記事

GEが日本の金属3Dプリンタ事業に本腰、造形サイズ1.3m角の超大型機も2020年に

GEが日本の金属3Dプリンタ事業に本腰、造形サイズ1.3m角の超大型機も2020年に

GEは2018年6月14日、日本国内における金属積層造形(3Dプリント、付加製造)事業「GEアディティブ」を本格始動すると発表した。同社の金属3Dプリンタの国内販売強化と併せ、金属3Dプリンタ(積層造形機)導入のコンサルティングサービスを提供する いまさら聞けない 3Dプリンタ入門

いまさら聞けない 3Dプリンタ入門

「3Dプリンタ」とは何ですか? と人にたずねられたとき、あなたは正しく説明できますか。本稿では、今話題の3Dプリンタについて、誕生の歴史から、種類や方式、取り巻く環境、将来性などを分かりやすく解説します。 3Dプリンタは臨界点を突破したのか

3Dプリンタは臨界点を突破したのか

新たなモノづくりの姿を示す象徴として「3Dプリンタ」は大きなムーブメントを巻き起こしている。しかし、3Dプリンタそのものは既に1980年代からある技術で過去には夢を追いつつも突破できない壁があった。かつての研究の最前線から今のムーブメントはどう見えるのか。東大名誉教授で現在は世界最大のEMSフォックスコンの顧問も務める中川威雄氏に話を聞いた。 「単なる試作機器や製造設備で終わらせないためには?」――今、求められる3Dプリンタの真価と進化

「単なる試作機器や製造設備で終わらせないためには?」――今、求められる3Dプリンタの真価と進化

作られるモノ(対象)のイメージを変えないまま、従来通り、試作機器や製造設備として使っているだけでは、3Dプリンタの可能性はこれ以上広がらない。特に“カタチ”のプリントだけでなく、ITとも連動する“機能”のプリントへ歩みを進めなければ先はない。3Dプリンタブームが落ち着きを見せ、一般消費者も過度な期待から冷静な目で今後の動向を見守っている。こうした現状の中、慶應義塾大学 環境情報学部 准教授の田中浩也氏は、3Dプリンタ/3Dデータの新たな利活用に向けた、次なる取り組みを着々と始めている。 金属3Dプリンタ活用3つのハードルと日本のモノづくりの今後

金属3Dプリンタ活用3つのハードルと日本のモノづくりの今後

金属3Dプリンタ関連の技術開発が急速に進み、海外を中心に製造事例も聞こえてくるようになった今日、その動きに取り残されないよう、従来の考え方や経験にとらわれない仕事をしていくことが、今後はより重要になっていきそうだ。 金属3Dプリンタは量産対応とともに「誰でも使える」を目指す、ソフトウェアも続々

金属3Dプリンタは量産対応とともに「誰でも使える」を目指す、ソフトウェアも続々

東京ビッグサイトで「第29回 設計・製造ソリューション展(DMS2018)」が開催された。その中で金属3Dプリンタは海外を中心に10社以上の製品が並んだ。 足し引き自在で効果は無限大! 金属3Dプリンタと切削加工の複合機投入が本格化

足し引き自在で効果は無限大! 金属3Dプリンタと切削加工の複合機投入が本格化

「第27回日本国際工作機械見本市(JIMTOF 2014)」で大きな見どころの1つとなったのが、工作機械と金属3Dプリンタの複合機だ。金属を「足す」3Dプリンタと金属を「引く」切削加工機が組み合わさることでモノづくり現場にどういう価値をもたらすのだろうか。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- 京セラが全固体電池電源モジュールのテスト運用、産ロボの電池交換作業低減

- DMG森精機「受注の回復鮮明」データセンターなどけん引、BXで市場取り戻す

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- 「高市演説を受けて〜危うい現状認識〜」にズバリ書かれていたこと

- スター精密が新工場で工作機械のスピンドル生産、AMRなどで省人化推進

- 宇宙まで見据える「建設機械」の世界〜災害に強い社会の構築に向けて

- 狙われる“止まらない工場”、「動的システムセキュリティマネジメント」で守れ

- グループ最大規模へ、ロストワックス新工場が初進出のベトナムに完成

コーナーリンク

LEAPにおける金属3Dプリンタ活用 出典:GE

LEAPにおける金属3Dプリンタ活用 出典:GE ターボプロペラエンジンにおける金属3Dプリンタの効果 出典:GE

ターボプロペラエンジンにおける金属3Dプリンタの効果 出典:GE