デジタルツインを「モノづくり」と「コトづくり」に生かす:事例で学ぶデジタルツイン(3)(1/2 ページ)

製造業に大きな進歩をもたらすデジタルツインの姿について事例から学ぶ本連載。第3回は、生産やサービスの局面におけるデジタルツインについて説明する。

こんにちは。今回は、生産とサービス、つまり「モノづくり」と「コトづくり」におけるデジタルツインについて説明していきます。

生産やサービスの現場では物理的なモノが主役ですが、物理的な現象を把握、解析するためには、それを処理可能な形態として、情報化(デジタル化)する必要があります。

近年では、センサーの低価格化、省電力化、また情報伝達技術の進化、情報処理技術の革新により、現場から多くの知見が得られるようになっています。このように、製品または生産工場からの運用データを常時収集し、生産ライン上の機械からのステータスデータやエネルギー消費データなどの情報を常に監視できます。その結果、機械のダウンタイムを防ぎ、エネルギー消費を最適化するために予測メンテナンスを実行できます。これは昨今よく見られるインダストリアルIoT(モノのインターネット)活用の姿です。

真にデジタルツインを活用するためには、さらにその情報を仮想世界のデジタルツインに流し込み、フィードバックループを完成させることが重要です。そうすることで、2周目のシミュレーションを実行でき、次回の設計に役立てることが可能です。

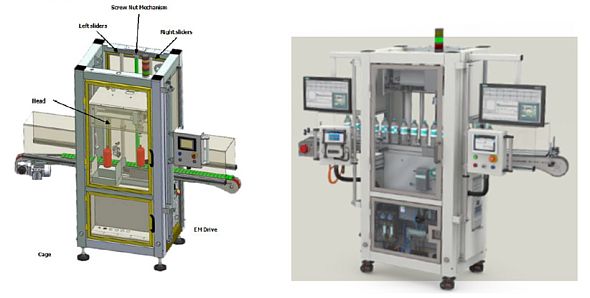

生産ラインの例で見てみましょう。図1は、ボトリング工程の一部を担うマシンです。ここでは左側にデジタルツインを表示しています。これは連載第1回で述べた、設計段階でのデジタルツインであり、3Dの部品モデルのみならず、動作プログラム、1D(複合領域)モデル、組み込みソフトウェア、エレクトロニクス情報を包含しています。

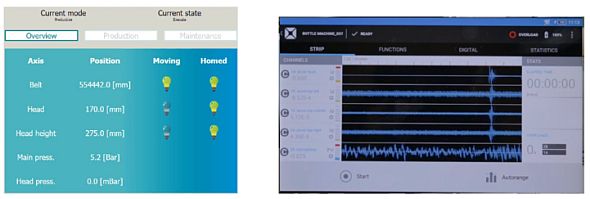

センサー付属のアクチュエーター・モーション制御であれば、稼働状況、マシンのベルト移動量、ヘッドの移動量や注入圧力、振動量などの情報をリアルタイムに収集できます(図2)。

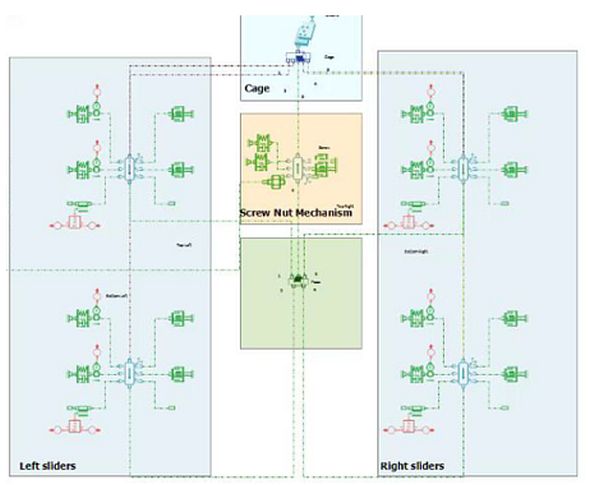

そうしますと、実世界での挙動を仮想世界のデジタルツインに戻し、次の設計のためのシミュレーションを実施します。下の図は、現行機の設計のアウトプットの一部である1D(複合領域シミュレーション)モデルです。実測値をシミュレーションの入力値とすればより正確なシミュレーションによる検討が可能となります。

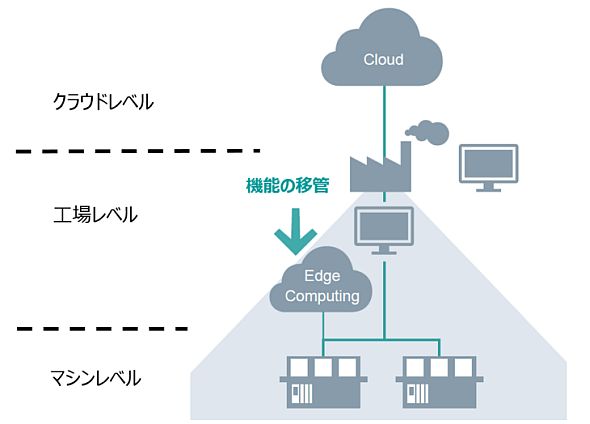

製造プロセス全体のデジタル化という潮流において、工場内の各マシン、生産ライン、ライン上の仕掛り製品が発信するデータ量は膨大になります。全てを工場内外で集中的に収集・分析することは困難ですし、その実現にはコストがかかります。また、セキュリティ上の制約(工場外にマシン挙動情報を出せない)から、その課題を解決するため、データの処理・分析、あるいは送信データ量を軽減するための前処理をデータ発信源の近くで行うエッジコンピューティングが脚光を浴びています。

エッジコンピューティングは従来のスタンドアロンの情報処理と異なり、ローカルなデータと必要に応じて外部との送受信、処理内容を一元的にコントロールすることが可能です。当然、実施するアルゴリズムの更新についても集中管理できるため、エッジ側のハードウェアの増設、更新にも柔軟に対応できる利点があります(図4)。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク

図1 生産ライン上の機械の仮想表現(左)と実体(右) 出典:デルタ・アプリケーション・テクニクス

図1 生産ライン上の機械の仮想表現(左)と実体(右) 出典:デルタ・アプリケーション・テクニクス 図2 機械のステータス収集とモニタリング

図2 機械のステータス収集とモニタリング 図3 現実の物理量から仮想1Dモデルをシミュレーション

図3 現実の物理量から仮想1Dモデルをシミュレーション 図4 エッジコンピューティングの模式図

図4 エッジコンピューティングの模式図