デジタルツインによる生産準備「バーチャルコミッション」とは:事例で学ぶデジタルツイン(2)(2/3 ページ)

レベル別に見るバーチャルコミッション

先ほど挙げた図3の生産準備のデジタルツインの概略図を基に、「単一機械レベル」「作業区レベル」「生産ライン/工場レベル」における、それぞれのバーチャルコミッションを見ていきましょう。

単一機械レベルのバーチャルコミッション

単一機械レベルのバーチャルコミッションについて、従来型の試運転では、実物の機械を目標の動作環境にしてから、マシンが許容できる性能を発揮して工程の要件を満たすまでパラメータを調整し、コントローラーのコードを調整する必要がありました。

これとバーチャルコミッションとの大きな違いは、機械が製造される前の設計段階でバーチャルコミッションを実行できることです。機械設計は、この段階ではまだ変更可能であるため、将来の使用に備えて修正し最適化することができます。

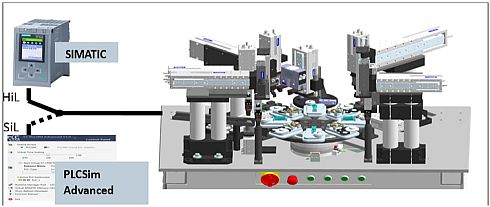

また、仮想マシンを駆動するためにプログラマブルロジックコントローラー(PLC)ハードウェアを検証ソフトウェアと連携させることが可能です。このHILS(Hardware-in-the-Loop Simulation)設定を使用すると、仮想モデルを高精度に実行可能となり、仮想マシンで複雑な機能テストを実行しながら、現実の振る舞いを直接参照することができます。

次世代のコントローラーハードウェアは、制御の動作を表すソフトウェアを提供できます。このように、バーチャルコミッションの設定には、SILS(Software-in-the-Loop Simulation)で制御のデジタルモデル含めることができます(図4)。ただし、これらのコンポーネントを使用してバーチャルコミッションを構築するには、バーチャルコミッションのソフトウェア開発元と制御装置ハードウェアメーカーの間の密接な協力が必要です。

作業区レベルのバーチャルコミッション

作業区レベルのバーチャルコミッションは、作業が行われる生産セルに重点を置いています。達成しなければならない生産作業の種類(機械加工、組立または溶接)に応じて、1つまたは複数の装置が協調することで、動作または一連の動作が実行可能となります。

この段階で、バーチャルコミッションは以下の3つのことを検証します。

- PLCコードとロボットプログラムは、装置が協調して実行しなければならないタスクを定義し、高性能で安全なタスク実行保証

- 作業タスクに最適化された、システムのレイアウト配置と構成

- 作業品質を達成するセットアップとパラメータ

バーチャルコミッションをサポートするソフトウェアは、PLCコード、ロボットプログラムおよびHMI検証、安全性検証とシステム診断テストを提供する必要があります。

作業区レベルのバーチャルコミッションの実例として、産業用ロボットメーカーであるKUKAのブラジル法人があります。KUKAブラジルは、顧客とのバーチャルコミッションの適用を成功させた後、次のプロジェクト全体を提供しました。

まず、KUKAのエンジニアは、分散型バーチャルコミッション環境での複合領域レビューセッションを実施しています。これらのセッションでは、電気、機械、制御エンジニアが同じシナリオで連携し、バーチャルコミッショニングツールを使用して全てを視覚化し検証しています。物理的な環境でのテストではなく、仮想環境でこうした作業を実践することは、製造現場での損失の回避をもたらします。

KUKAがバーチャルコミッションを使用する場合、エンジニアはオフサイト環境で生産準備を行えます。作業現場に出る前にロボットワークセルを98%準備できるのです。

通常、初期生産ラインの設置後、KUKAはラインの始動作業をサプライヤーに委託します。同社は、始動作業の約70%がロボット工学および制御プログラムの調整であると推定していますが、バーチャルコミッションによりその作業量は20〜30%減らすことができます。

これにより、KUKAブラジルは大幅な経費削減を可能にし、同じタイプの生産シナリオに関する知識を増大できました。始動作業のノウハウを得ることで、エンジニアは作業を改善し、次のプロジェクトの作業現場における問題発生の低減にもつなげられます(図5)。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク