3Dプリント治具で、産業用大型プリンタの組み立てラインを刷新:3Dプリンタニュース

ストラタシス・ジャパンは、同社のプロダクションシステムによって産業用大型プリンタの組み立てラインを刷新した事例を発表した。ラインで使用する金属製治具を形状を最適化した3Dプリント治具に変更することで、作業効率が大幅に改善した。

» 2017年06月23日 10時00分 公開

[MONOist]

ストラタシス・ジャパンは2017年6月15日、同社のプロダクションシステムによって産業用大型プリンタの組み立てラインを刷新し、製造効率を改善した事例を発表した。

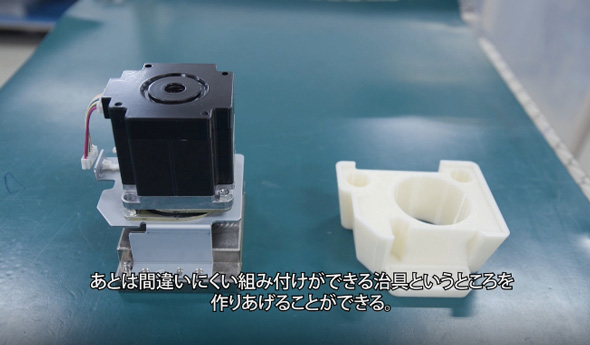

今回発表したのは、リコーインダストリーの事例だ。リコー・ラピッドファブは、2015年にストラタシスの3Dプロダクションシステム「Fortus 900mc」を初めて導入。以来、リコーインダストリー東北事業所の生産革新センターでは、作業者1人当たりの担当部品が200点前後もある産業用大型プリンタの生産ラインにおいて、使用する金属製治工具を3Dプリンタで形状を最適化して造形した治工具に変更した。これにより、例えばリードタイムに3週間ほどかかっていた作製プロセスが1〜3日に短縮するなど、作業効率や生産性が大幅に改善した。

Fortus 900mcは、従来の切削加工では困難だった中空/曲線/複雑な形状などが設計できる。高強度/高耐熱の材料が使用可能で、電子部品には帯電防止効果を持つ材料が使用できるなど、治具の幅が広がる。

3Dプリントでは、作業を補助する矢印や記号などを治具に直接付加することも可能で、従来は組み付け作業の習得に少なくとも1週間を費やしていたが、2日間で適応可能になる。また、3Dプリンタで造形した治具は重量も軽く、長時間快適に使用できるとしている。

関連記事

「試作開発に再び変革を起こす」、ストラタシスが3Dプリンタの新製品を投入

「試作開発に再び変革を起こす」、ストラタシスが3Dプリンタの新製品を投入

3Dプリンタ大手のストラタシスは、試作開発に特化したFDM方式3Dプリンタ「F123シリーズ」を発表した。「3Dプリンタで28年の歴史を積み重ねてきたストラタシスが、試作開発に再び変革を起こす」(同社)という。 大型3Dプリンタの次世代機種と高機能造形材料3種を発表

大型3Dプリンタの次世代機種と高機能造形材料3種を発表

ストラタシス・ジャパンは、3Dプリンタ「Fortus 900mc」の次世代機種と3タイプの新しい高機能造形材料を発表した。より強靭で信頼性の高い製造工具や機能プロトタイプを作製できる。 PTCとストラタシスが協業、設計から3Dプリントまでをシームレスに

PTCとストラタシスが協業、設計から3Dプリントまでをシームレスに

PTCとストラタシスは、設計ソフトウェア「PTC Creo」とストラタシス製3Dプリンタの連携を強化し、設計から3Dプリントまでのシームレスなワークフローを実現する統合ソリューションの提供を目指して協業を発表した。 ストラタシス、3Dプリンティング教育カリキュラムを日本で展開

ストラタシス、3Dプリンティング教育カリキュラムを日本で展開

ストラタシス・ジャパンは、中等・高等教育機関向け3Dプリンティング教育カリキュラム「3Dプリンティング入門:設計〜製造編」の日本語版を発表。2015年9月より、日本大学 芸術学部 デザイン学科での導入が決定しているという。 丸紅情報システムズ、タイ国内でストラタシスの3Dプリンタを販売開始

丸紅情報システムズ、タイ国内でストラタシスの3Dプリンタを販売開始

丸紅情報システムズ(MSYS)は、米国の3DプリンタメーカーStratasysとタイ国内における3Dプリンタの販売代理店契約を締結した。タイ国内の日系自動車メーカーなどを対象に、今後1年間で1億円の売り上げを目指すという。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Special ContentsPR

特別協賛PR

スポンサーからのお知らせPR

Special ContentsPR

Pickup ContentsPR

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

Special SitePR

あなたにおすすめの記事PR

![第36回 ものづくり ワールド[東京]](https://image.itmedia.co.jp/mn/subtop/features/dms/articleheader.png)

従来の金属製治具(左)と3Dプリントで作製した治具(右)

従来の金属製治具(左)と3Dプリントで作製した治具(右)