すごく硬い金属でもおまかせ! 火花飛び交う放電加工の現場、見たことある?:ママさん設計者の「モノづくり放浪記」(4)(4/7 ページ)

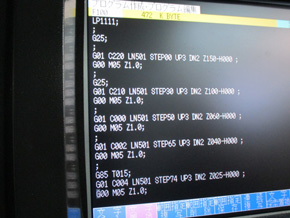

電極を放電加工する

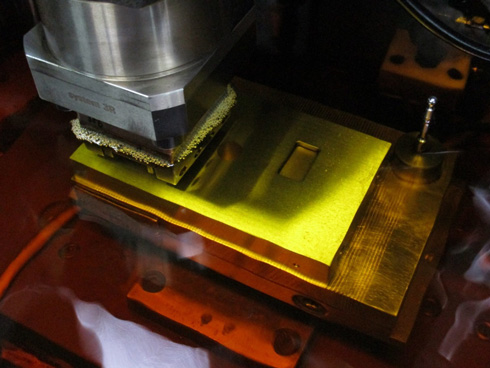

こちらが型彫り放電加工機「A30R」(ソディック)です。

最大ワークサイズは300×250×200(単位はmm)。これとは別に、同じくソディックのAP1Lが2台備わっていて、AP1Lは微細金型専用機として稼働しています。ともに加工位置精度は±0.001mm。型彫り放電加工なら、切削加工ではなかなか出せない寸法精度も比較的容易に出せるわけですね。

先ほど、「放電加工は、加工物と電極の間に電圧をかけて火花を起こして、その熱の力で加工物に電極の形状を転写させる」と書きました。この時発生する火花の温度は、およそ6000℃といわれています。これほどの高温ですから、熱の当たった部分は当然溶解しますよね。この時に星形の電極を使うと、加工物には星形に高温がかかり、加工物の表層に星形のあとが形成されます。この作業1回当たりの溶解量はごくわずかなので、星形のあとを星形のへこみにするには、この作業を目に見えないほどの速さで繰り返してコツコツとへこみを形成していくのです。ですから加工スピードでは、マシニングセンタに軍配が上がります。

なお、この火花の持続時間を短くすると溶解量は少なくなり、長くするほどたくさん溶解します。なので、加工物の寸法設計に合わせて精密な時間調整が行われます。気になる電圧は50〜300V程度。高精度な加工には低めの電圧が適しています。

ところで、冒頭で「放電加工は“非接触式”の加工方法です」と述べましたね。ということは、電極と加工物の間には必ずスキマがあるわけです。このスキマのことを専門用語で「放電ギャップ」と呼んでいます。

電極と加工物が接触した状態では放電できる空間がなく、電圧をかけても肝心の火花が発生しません。放電ギャップの適量範囲は0.005〜1.0mmとのことで、電圧をかけることでこの微かな空間が金属を溶かすエネルギー帯になり、その力で加工をしているのです。

加工が進んでいくに連れて電極と加工物の距離は離れていきますから、放電加工機側では、加工の進行に応じて常に最適な放電ギャップになるように、電極の位置を精密に制御しているのです。

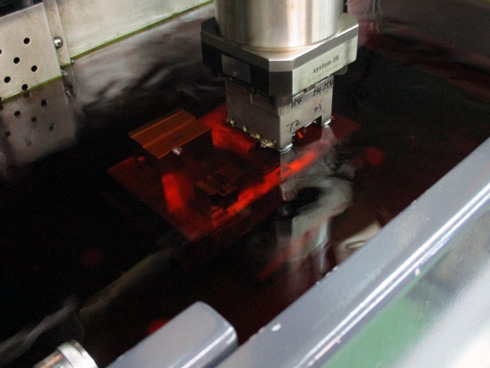

型彫り放電加工機では、このように加工物を加工液の槽に沈めた状態で加工します。

絶縁体であるこの加工液は油で、加工時(電圧がかかった時)には電界を維持し、さらに加工くずを除去する役割があります。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現