装置自身も活用法も、高度に進化してきた3Dプリンタ:DMS2016(1/4 ページ)

「第27回 設計・製造ソリューション展(DMS 2016)」で見られた、3Dプリンタをはじめとするラピットプロトタイピングおよびその関連技術を紹介する。

2016年6月22〜24日の3日間、東京ビッグサイトで「第27回 設計・製造ソリューション展(DMS 2016)」が開催された。ラピッドプロトタイピングのジャンルでは、より進化したさまざまな方式の3Dプリンタが紹介されるとともに、その活用方法の新たな提案が見られた。

本稿では進化した3Dプリンタやその活用技術の他、2.5D技術ともいえる平面への立体加飾・質感付与技術、3Dプリンタの精度をカバーする視点からの切削機、3Dプリンティングの解析ソリューションなども併せて紹介していく。

ハイエンドプリンタはノズルが倍に、プレス用樹脂型の提案も

ストラタシスは2016年6月22日に発売したハイエンド3Dプリンタ「Stratasys J750」をはじめとする各種の3Dプリンタや、それらの活用事例を多数紹介していた。J750はフルカラー対応の紫外線硬化樹脂を使用するインクジェットプリンタ。従来製品から大きく変わった点の1つが、同時に吐出できる材料が3種類から6種類に倍増したことである。例えば複数の材料をフルカラーで出力したい場合、目的の材料だけではなく、シアン、マゼンタ、イエローの色材料も必要になる。J750では、カラーや材料の組み合わせがより柔軟になり、カートリッジの交換頻度も減るなど、より使い勝手が向上した。

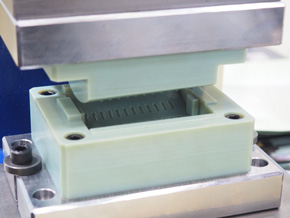

同社のブースでは、設計会社のスワニーが3Dプリンタと切削金型を組み合わせた射出成型用の型「ハイブリッドモールド」のデモを行った。

スワニーは以前から、3Dプリンタで出力した樹脂型を用いて射出成形する「デジタルモールド」を提案してきた。金型を作るより短時間、低コストで、最終製品の材料を使った射出成形ができることが利点だ。

ハイブリッドモールドでは、その樹脂型に切削アルミ金型を組み合わせる。金型のベースをアルミにすることにより、樹脂型の課題であった耐久性をアップさせた。切削加工では時間のかかる部分や、複数のバージョンを作りたい意匠部分などについては樹脂型を作成してはめ込む。

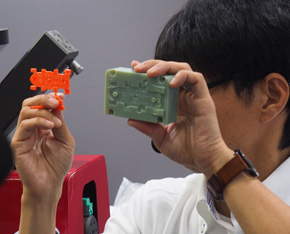

スワニーは「デジタルモールド」を使って6tの射出成形機による射出成形のデモを行っていた。ストラタシスの3Dプリンタ向け透過色材料「ベロクリア」でも成功し、ウェルドラインの場所やワークが収縮してはがれる様子も観察できたとのことだ。

スワニーは「デジタルモールド」を使って6tの射出成形機による射出成形のデモを行っていた。ストラタシスの3Dプリンタ向け透過色材料「ベロクリア」でも成功し、ウェルドラインの場所やワークが収縮してはがれる様子も観察できたとのことだ。さらに射出成形だけでなく、プレス型を3Dプリンタで出力した「デジタルプレス」の実演を中辻金型工業が行っていた。0.5mm厚のアルミ板をプレスし、ビードが同じ高さに上がっていることを示して見せていた。3000個の量産が可能だという。金型だとひび割れなどの修正などが必要で1カ月掛かるが、3Dプリンタであれば3日で済むという。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 品質はどのように作られ、どのように確認されているのか

- ソフト設計者が混乱する機械屋からの要望【安全対策編/前編】

- 協働ロボット型ペレット式3Dプリンタの基本構造「バトラー方式」で特許を取得

- パナソニック コネクトがSnowflakeのAI機能を活用し、設計仕様の照合作業を9割短縮

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 超小型EV「mibot」開発に見る“制約を魅力へ変える”設計アプローチ

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 3Dプリントによる格子構造を利用した枕のクラウドファンディングを発表

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 加工不備や配線不良、バッテリー不具合、熱問題 品質課題が顕在化した1月のリコール

よく読まれている編集記者コラム