10年後を見据えたスバルの新プラットフォームが完成するまで:安全システム(2/3 ページ)

1000分の1秒でクルマに起きる変化を定量化

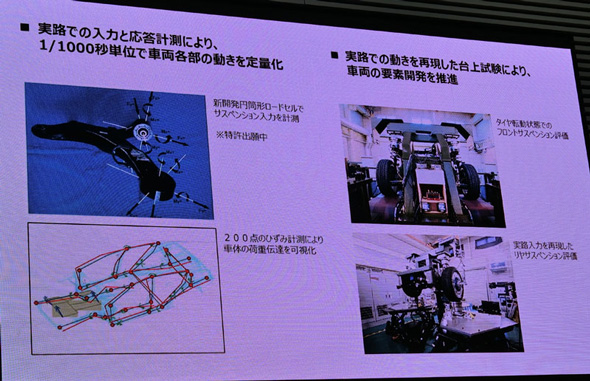

動的質感を追求するにあたって、運動性能の定量化に取り組んだ。「走らせた時の車両の状態は感覚的にしか分からない部分が多かった。例えば、安心感の高い乗り心地は具体的にどういう状態なのか、どうすれば安心感が高まるか、ということ」(同社スバル第一技術本部 シャシー設計部 主査の井本昌志氏)。そのため、「一瞬だがヒトが必ず気付く」(井本氏)という1000分の1秒単位の時間で起きる変化に着目して車体骨格や足回りを見直した。

車体骨格の見直しでは、車体に200個のひずみセンサーを取り付けて、実走行中のひずみ方を検証した。これまでは「10個単位のセンサーでひずみを計測したことはあったが、200個は例がなかった。内装の内張りを取り外すとひずみは目視でも分かるが、フロアは見ることはできない」(同社スバル第一技術本部 車体設計部 主査の中島篤氏)。

200個のセンサーを使って分かること

200個のセンサーを使うことで「例えばステアリングを切った時に、どの部位がどんな順番でひずんでいくかを見ることができた。下回りにどのように骨格を追加するとよいかも検討できた」(中島氏)。ひずみが起きる場所にはスポット溶接を施す箇所の間に接着剤を追加することでひずみを抑制した。「一部に接着剤を使用するのではなく、フロアを横断するような形で広く使った。乗った時にがっちりした感じに気付いてもらえるだろう」(同氏)。

サスペンションの評価は、タイヤが転動した状態で実路での動きを再現できる台上試験機を新たに開発して行った。「カーブでロールし始めてからロールが止まるまで、といった過渡領域の状態を定量化できた。この恩恵の1つがリンクの配置見直しだ。タイヤが動くとリンクが移動してトー変化が起きる。このトー変化をどう抑えるか検討した。これまでは複数の条件を加味して検討できる試験機がなかったので、試験機メーカーにもかなり無理をいった」(井本氏)。

足回りの進化はクリープでも分かるという。「これまで、足回りの良しあしは限界性能を試さなければ分からないので、一部の人にしか理解してもらえなかった。新プラットフォームは全ての人に分かる良さを追求した」(同氏)。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク