開発期間を従来の半分にしたIHIのCAE実践――ロケットエンジン設計から生まれた「TDM」:CAEイベントリポート(2/5 ページ)

後戻りをなくす

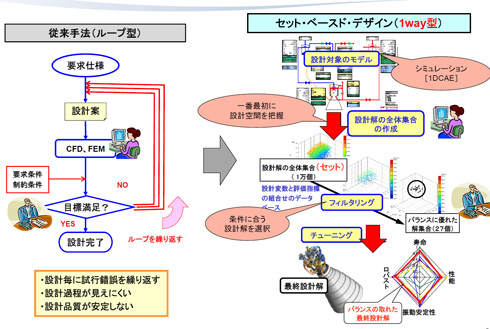

製品を作る際はまず顧客の要求があり、それを元に設計案を作成、CAEや実験を行い、要求を満たしていなければ前の工程に戻るというサイクルを回すのが一般的だ。だがIHIでは開発期間を短縮するため、この後戻りをなくす一方向プロセスの実行に取り組んだ(図3)。

後戻りのない設計を行うためには、設計の自由度の高い上流側でなるべく、複数の評価指標をバランスよく成立させた設計を行う必要がある。これは教科書にも書いてあるような当たり前のことだが、現実には難しい。その理由は、ある程度モノの形がなければCAEを実行できないからだ。

IHIでは後で設計、解析をし直す必要がないように、顧客の要求条件などは考えず、まず自分たちが取れる設計範囲に対して総当たりで計算した。次に得られた大量の解析データを、顧客の要望などでフィルタリングし、最適な設計モデルを選ぶ。これであれば設計変更が発生しても、フィルタリングのし直しによって対応できる。つまり「最適解を求めるのではなく、既にある解から最適解を選ぶ」という考え方だ。

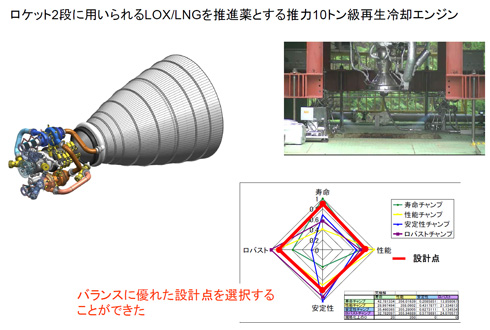

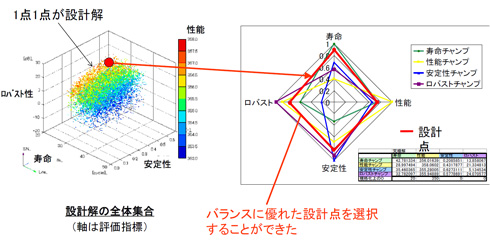

呉氏は液体酸素、液化天然ガスを推進薬とするロケット2段目用の新型エンジンの開発を例に、この手法を解説した。燃費、寿命、燃焼の安定性、製造に対するロバスト性の4つを評価指標とし、それを求める計算を1万回行った(図4、5)。

計算リソース上、可能なら直接計算し、そうでなければ応答曲面法を使うという考え方で進めればよい。あくまで計算はこの一度だけで、設計変更のために繰り返し計算を行うということはしない。

かつてはCAEの実施回数が少ないほど開発コストを抑えられ、開発期間も短縮できるといわれてきた。現在はコンピュータがスピードアップ、低コスト化しているため、「計算はやれるだけやった方がさまざまなメリットを享受できる」と呉氏は述べた。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 義手とロボットの手を共通化するPSYONICのバイオニックハンド「Ability Hand」

- 約3.5kgの力で打ち抜ける手動式卓上パンチプレス

- 高精度3Dスキャナー3機種を発売、自動検査や医療分野を支援

- 同じ機械なのに1号機はOK、2号機はNG 設計者を悩ませる“再現しない不具合”

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 令和版の健康サンダル? 否、感覚を増幅する「Nike Mind」が気になる件

- 幾何公差の基準「データム」を理解しよう

- 強度設計の出発点 “計算”より先に考えるべきこととは?

- 3σと不良品発生の確率を予測する「標準正規分布表」