今の生産性で戦えるか、再確認したい現場改善の“視点と考え方”:実践! IE;磐石モノづくりの革新的原価低減手法(10)(6/7 ページ)

3.ボトルネック工程(制約工程)への対処

ボトルネック工程とは、生産工程の中で最も生産能力の低い(時間がかかる)工程のことをいいます。瓶(ボトル)の首(ネック)は、他の部分と比べて細くなっていて、瓶の中に入っている水を出そうとする場合、この首(ネック)の太さによって流れ出る量が制約されます。これがボトルネックという単語の由来です。

生産現場では、他の工程がどんなに生産能力が高くても、ボトルネックとなる工程の生産能力以上に生産量を高めることはできないという特性があります。従って生産管理を行う上では、このボトルネック工程がどこかを見つけ出すことと、ボトルネック工程の生産能力を高める方策が重要な課題となります。

以前に、エリアフ・ゴールドラット(Eliyahu M.Goldratt)の著書「ザ・ゴール(The Goal)」がベストセラーとなり、「TOC(Theory of Constraints:制約条件の理論)」が一躍脚光を浴びました。「ザ・ゴール」のあらすじは、アレックス・ロゴという工場長の主人公が、自分のいる工場の成績が上がらなければ3カ月後には工場を閉鎖すると予告され、奮闘して業績を改善するというサクセス・ストーリーです。その改善プロセスの基本となるのがTOC(制約条件の理論)で、アメリカ社会の家族問題ともからんで小説風の面白い筋立てとなっています。

「制約条件」は、能力上の制約となる資源(CCR:Capacity Constrained Resource)のことで、生産管理の上では、「注意深く管理しないと工場全体の生産計画に悪影響を与える工程や設備」と解説されています。

3.1 ボトルネック工程はどこ?

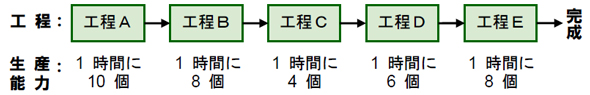

工場全体を1つの生産システムとしてみると、「制約(ボトルネック)」が必ず存在し、それが利益の増加を制限していると考えられます。そこで、この「制約」をどのようにフル活用するかに着目して改善していくことが重要です。下に示す図3では、どこがボトルネック工程でしょうか?

このラインのボトルネック工程は、最も生産能力の小さい「工程C」です。つまり、このラインの生産量は工程Cの生産能力の制約を受け、他の工程の生産能力に関係なく、1時間に4個以上の生産は不可能ということになります。

3.2 ボトルネック工程の特徴

ボトルネック工程の特徴としては以下の項目が挙げられます。この部分に配慮をすることで、製造リードタイムも短くし、仕掛かり在庫を減らして納期も順守できる仕組みを構築することが重要です。

- 生産は、ボトルネック工程に制約される。従って、ボトルネック工程を最大限に稼働させれば、生産量を上げることができる

- ボトルネック工程の前の工程は、放っておくと、どんどん仕掛かり品が増えていく。そのため、ボトルネック工程の前の工程が過剰に稼働しない仕組みをつくる。万一、故障などで製造できない時は、ボトルネック工程が追いつくだけの仕掛かり品(時間バッファ)を持つようにする

- ラインの入口工程に、適切なタイミングで適切量の材料が投入されるようにする

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク

図3 ボトルネックとなっているのは、どの工程でしょうか?

図3 ボトルネックとなっているのは、どの工程でしょうか?