品質保証の体制をIoTでカイゼンする:トヨタ生産方式で考えるIoT活用(3)(3/4 ページ)

品質保証のあるべき姿

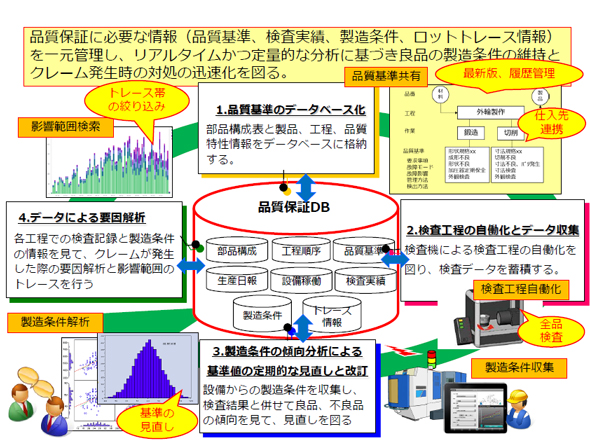

ここまで紹介した課題を解決するために、品質保証を強化するには次の施策が有効です。

1.品質基準のデータベース化、部品構成表と製品、工程、品質特性情報の共有化

2.検査工程の自働化とリアルタイムなデータ収集。抜き取り検査から全品検査への移行

3.製造条件の傾向分析による品質基準値の定期的な見直しと改訂

4.クレーム発生時の要因解析のスピードアップと精度向上

上記の4つの項目について、以下で解説していきます。

1.品質基準のデータベース化

製品⇒半製品⇒部品⇒原材料という工程をたどれるように、部品構成表に対し、製品、工程、品質特性情報をひも付けてデータベース化を図ることが大事です。製品製造時には設計変更や工程変更が発生します。この場合その都度、製品、工程、品質特性の情報も複数部門が連携して改訂する必要があります。特に大規模の製造業では多くの部品を関係企業、仕入先に委託することが多いため、その連携しやすくするためにも精緻なデータベース化は重要になってきます。

2.検査工程の自働化とリアルタイムなデータ収集。抜き取り検査から全品検査への移行

トヨタ生産方式で用いられる「自動化」は、ニンベンの付く「自働化」です。「自働」とは、機械によしあしを判断させる装置をビルトインした機械という意味です。そして機械を管理・監督する作業者の動きを「単なる動き」ではなく、ニンベンの付いた「働き」にすることが「自働化」を意味します。「異常があれば機械が止まる」ことで、不良品は生産されず、1人で何台もの機械を運転できるので、生産性を飛躍的に向上させることが可能です。

例えば外観検査については検査工程そのものを画像認識による自働化を図るのが有効です。現在は高精度のカメラの価格が数年前の10分の1程度となり低コストで実現が可能となりました。検査工程を自働化することにより検査の精度を上げて、後工程でのダブルチェックを防止することにより省人化につなげることが出来ます。併せて、検査機からのリアルタイムな情報収集も可能になります。この方法を形状の計測にも利用することで、計測も全品検査に移行できるようになっております。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク