産業用ロボットのIoT化を加速させるファナック、シスコと協業し非稼働時間ゼロに:産業用ロボット(2/3 ページ)

知能化で残る非稼働時間を削減

稲葉氏は「通常のロボットはミスしたことが分からないが知能化を進めたことでミスをミスとロボットが理解できるようになった。そのため、ロボットが自動で生産を復旧できるようになり、チョコ停時間を大幅に削減できた。一方で、残った停止時間については、ロボットでも予期できない故障などの場合がほとんどだった。これらをなくさなければ、非稼働時間をゼロにはできない。ここを何とかできないかと考えた」と述べている。

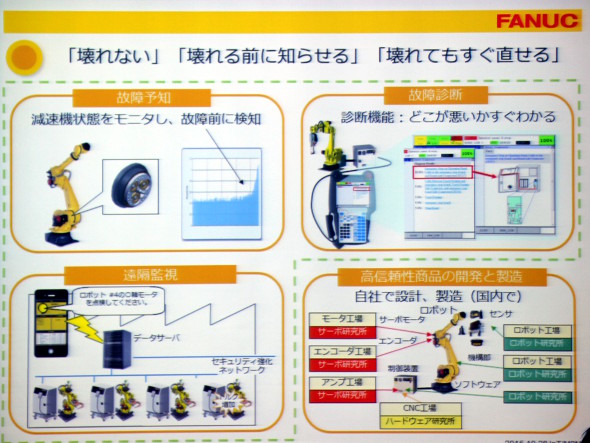

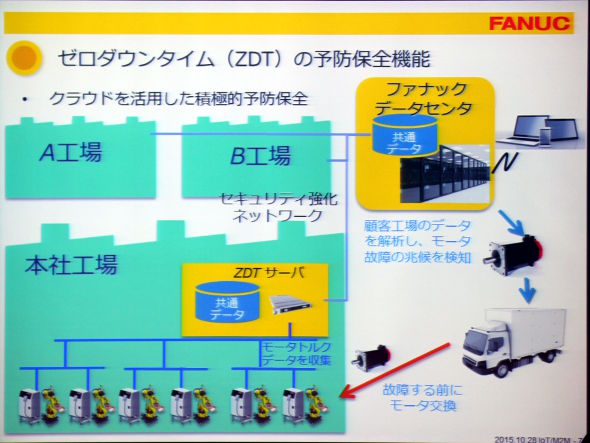

そこで、同社ではこの残された「予期しない故障」などを予期できるようにし「壊れる前に知らせる」ということを実現することで、止まらないシステムを構築することを考えた。こうしてスタートしたのが、ゼロダウンタイム(ZDT)を実現するプロジェクトである。工場内に設置されたサーバでロボットの稼働状況を解析し故障予知を行うことによって、定期メンテナンス時の部品交換や、不意の生産・製造ラインの停止、生産エリアや工場全体で生産業務の中断に至る事態を避けることを目指した。

シスコと協業しゼロダウンタイムソリューションを構築

これを実現するために今回、ファナックとシスコシステムズは協業。産業用ロボットの「予知保全」を実現するシステムを構築した。

ファナックのロボットにはセンサーが搭載され、気温や生産サイクル、機械の稼働状況など、常にさまざまなデータの収集を行っている。こうしたデータを集め分析することで、ベアリングやトランスデューサーといった部品の損耗を予測することができる。これまで、こうした問題は生産現場で現実にダウンタイムが生じるまで発見されることはなく、分析やその後のサービスについてもロボットとの物理的な接続が可能な場合に限られていた。

しかし、ファナックのZDTソリューションでは、ロボットはシスコのネットワークを通じて、工場内のエッジコンピューティングのデータ収集装置に接続。さらに、保守管理に関連するデータが工場内の解析サーバに蓄積され、解析エンジンによって規定範囲を超えた例外事象がないかが綿密にチェックされ、保守サービスの必要性を予測する。部品の交換が必要な場合は、解析サーバから通知され、関連する作業内容の指示も合わせて表示されるという。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク