全員参加の生産保全、TPMとは何か?:いまさら聞けないTPM(1)(2/4 ページ)

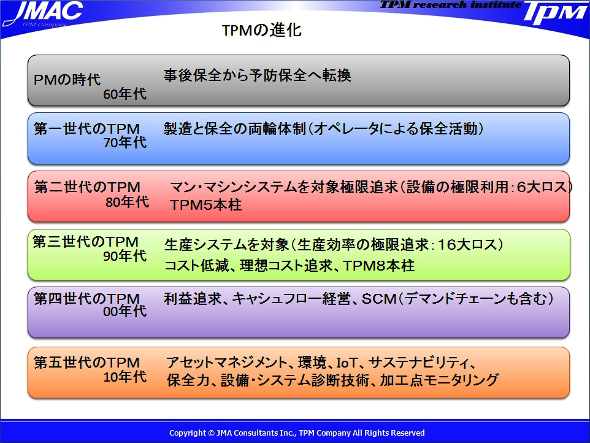

TPMの変遷

1970年代を中心とする第1世代のTPMは、生産部門の設備保全を中心に製造と保全部署が主体となったもので、設備の安定稼働や能力向上を目指してきました。時代とともに設備の体質改善から開発部門や営業部門などを含めた事業全体へ、さらに全社的な経営革新へのTPMとなり、現在ではSCMとしての企業ネットワークでの活動になってきています。TPMを日常化し「企業の継続的繁栄の基礎条件を確立すること」をめざす「新しい経営モデルを構築する手段」として進化し体系化してきており「Total Productive Management」としての意味合いが強くなってきているといえます。

海外での展開

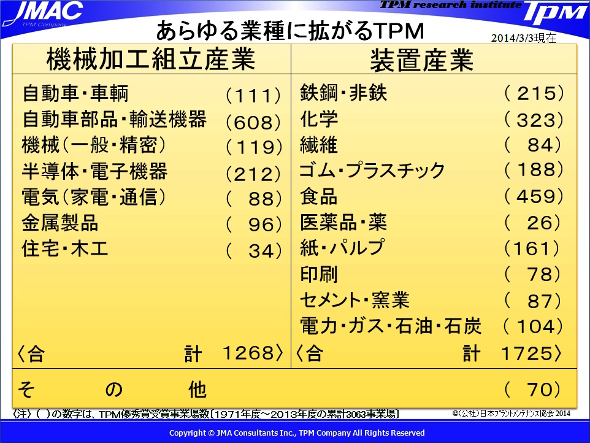

また海外での導入も盛んであり、日系企業はもとよりグローバルなTPMの展開は1990年以降から加速しています。トランスナショナル企業やローカルでの有力企業が活動を展開しており、海外でのTPM優秀賞受賞事業場も1300件を越えてきています(56カ国)。受賞企業は製造業を中心に機械加工型産業から装置・プロセス産業まであらゆる業種に広がってきています。

なぜTPMが国内外で普及したかといえば、それは画期的な成果が得られるからだといえます。シェアや経常利益、製造コスト、生産性、稼働率、クレームや不良、災害などといった指標を向上させることはもちろん、無形の効果として全員参加による活動での自主管理の徹底やロスゼロ達成からの自信、職場環境の整備、工場のショールーム化によるイメージアップ、部門間のコミュニケーションの向上などにも貢献しています。TPMは国境を越え、人種を越え、この活動に参加する人々が協力し合い高いモチベーションを養い、感動を共有するという成果をもたらしています。

TPMではあるべき姿(理想の姿)からのギャップをロスとし、ロスのゼロ化に向けて徹底的に原因追求と対策、未然防止の仕組みを作り上げ、経営成果につなげていくものです。モノづくり活動におけるロスをPL(損益計算書)やBS(バランスシート)、CF(キャッシュフロー)、ROA(総資産利益率)やEBITDA(税引前利益に、特別損益、支払利息、減価償却費を加算した値)などへの関連付けを行い、ロス撲滅に向けて活動している企業も増えてきています。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク

図1 TPMの進化の様子 出典:日本能率協会コンサルティング(JMAC)

図1 TPMの進化の様子 出典:日本能率協会コンサルティング(JMAC) 図2 TPMを採用する業種 出典:JMAC

図2 TPMを採用する業種 出典:JMAC