モノづくりを変革する“軽くて強い”炭素繊維、課題の生産性を10倍に:製造マネジメントニュース(1/3 ページ)

NEDOは東京大学、産業技術総合研究所、東レ、帝人(東邦テナックス)、三菱レイヨンとともに、従来の製造プロセスに比べて、製造エネルギーとCO2排出量を半減し、生産性を10倍に向上できる新たな炭素繊維製造プロセスの基盤技術を確立したと発表した。炭素繊維の大量生産や低コスト化を実現するという。

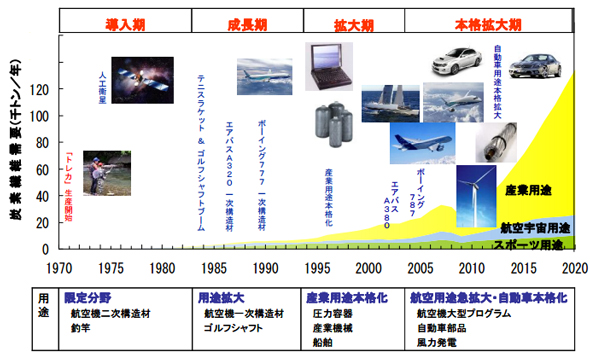

鉄の10倍の強度を持ちながら重量は4分の1――。高強度かつ軽量な素材である炭素繊維のモノづくりへの活用に注目が集まっている。例えば炭素繊維と樹脂を組み合わせた炭素繊維強化樹脂(CFRP)は、航空・宇宙、スポーツ分野を中心に利用が進んできたが、最近では自動車の構造部材や、風力発電のブレードなどへの採用事例も増えており、活用範囲が広がっている。

強度を保ちながら軽量化を図れるという炭素繊維の特性は、さまざまな製品にメリットをもたらす。今後は自動車を中心に、土木・建築、環境分野なども含め、あらゆる産業で需要が大きく拡大していく見込みだ。そして炭素繊維は東レ、帝人、三菱レイヨンなどの日本メーカーが世界シェアの65%(2014年時)を占めており、日本の基幹産業の1つといえる分野でもある。

こうした背景がある中で課題となっているのが、今後の需要拡大に対応できる大量生産技術の確立と低コスト化だ。東レによれば炭素繊維の世界需要は2015年時点で約6〜7万トン。しかし今後は年率15%の成長率で拡大し、2020年には12トン近くまで達する見込みだという。

一方、現在の炭素繊維の生産性は1ライン当たり年間2000トン程度が限界とされている。現在は世界シェアを独占している日本メーカーだが、中国をはじめとする海外メーカーも炭素繊維市場に注力している。そのため需要拡大への対応に加え、競争力を保つためにも生産性の向上と、大量生産によるさらなる炭素繊維の価格低減が求められる。

新エネルギー・産業技術総合開発機構(NEDO)では、日本の持つ素材技術のさらなる産業競争力強化に向け「革新的新構造材料等研究開発」プロジェクトを進めている。このプロジェクトの中で、先述した背景を受け「革新的炭素繊維基盤技術開発」として、より生産性の高い炭素繊維の次世代生産技術の開発に取り組んでいる。

この研究開発プロジェクトはNEDO、東京大学、産業総合研究所に加え、東レ、帝人(東邦テナックス)、三菱レイヨンの繊維メーカー3社も参加。産学連携の共同研究開発体制を敷いている。そしてNEDOはこのプロジェクトの成果として2016年1月14日に、従来の生産性を10倍に向上し、同時に製造時のエネルギー使用量とCO2排出量を半減できる炭素繊維製造プロセスの基盤技術を確立したと発表した。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク