経営難から大逆転! 独自の精密加工で新分野を開拓した金型メーカー:イノベーションで戦う中小製造業の舞台裏(3)(3/7 ページ)

3次元計測から加工までを全自動化するシステムを開発

三木製作所が建材メーカーから求められたのは、石や樹木を模したデザインを表現できる金型の製作だった。天然素材特有の不連続でランダムな模様を図面化するのは、非常に困難だった。当初は、メーカーが指定した建材モデルのデザインに従って、職人が1つの型を反転して写しとり、その後指定された型のサイズ全面に広げていた。

こうした作業はもちろん高い精度も求められるため、手間も時間もかかる。そして経営的な観点からみれば、完全に労働集約型のビジネスモデルだ。三木製作所は「このまま手作業だけではやっていけない」と考え、こうした作業をデジタル技術で自動化していこうと考えた。そして2000年に経済産業省から研究費の補助を受け、産官学連携でそのシステム開発に取り組んだ。

開発したシステムは、まず自然素材の微細な模様を高精度に3次元測定(デジタイジング)する。その後測定したデータを工業製品に活用できるレベルにまで編集してデザインモデルに落とし込み、さらにその後の3次元微細加工までの作業を全自動で行うことを可能にした。

このシステムのコア技術となるのは、自然界の複雑な模様を正確にデータ化するためのデジタイジング技術と、そのデジタルデータを編集し、さらにそこから微細加工で精密な金型を製造するリバースエンジニアリングの技術だ。

天然石・木目・和紙などの複雑な模様をデータ化すると膨大なデータ量になる。これを編集して変換し、それを基に正確に金型を作り上げるには非常に高度な技術が求められる。三木製作所で技術部長を務める三木社長の弟が試行錯誤を繰り返し、技術を確立するのには約3年の時間を要したそうだ。

しかし苦労の末にこの独自技術を手に入れたおかげで、三木製作所の仕事の幅は大きく広がることになった。

Copyright © ITmedia, Inc. All Rights Reserved.

中小製造業の記事ランキング

- まるでApple製品のような? シャレオツ仏像フィギュア

- 「MAKERS」に出てくるTechShopって、会員制トレーニングジムみたい

- DXで成功する中小企業経営者が本音を語り合うWeb番組 2月18日配信開始【予告動画追加】

- 社長はプロレーサー! ツーリングでマーケティング

- 女子力とは「誰かのためになることを考える力」

- これだけは知っておきたい! 「マーケティングって何?」(後編)

- ワクワクする人を察し、自分のワクワクを人に伝え、縁を紡げ

- 「奇跡の一本松」を保存した生物研究所が乳がん触診シミュレーターを開発した理由

- ピンチはチャンス!? 町工場から生まれた美顔器

- ワクワクする心が燃料となる リーン・プロダクトアウトとは?

コーナーリンク

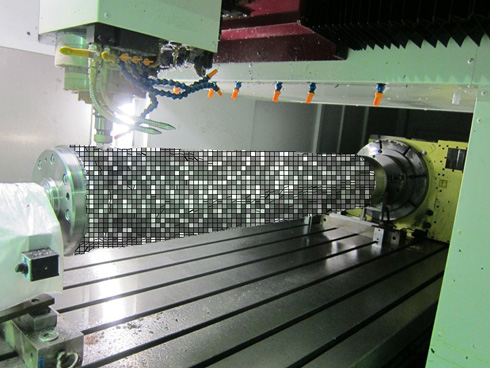

大型ロールに微細な模様を直彫する。ロール(直径φ400mm×面長2200mm)へ一面に直彫するには約650時間が必要だという(機密保持契約を締結しているため、意匠部にはモザイク処理をしています)

大型ロールに微細な模様を直彫する。ロール(直径φ400mm×面長2200mm)へ一面に直彫するには約650時間が必要だという(機密保持契約を締結しているため、意匠部にはモザイク処理をしています)