RPGで学ぶトヨタ生産方式の本質:RPGで理解する生産管理(5)(5/6 ページ)

「ジャスト・イン・タイム」とは

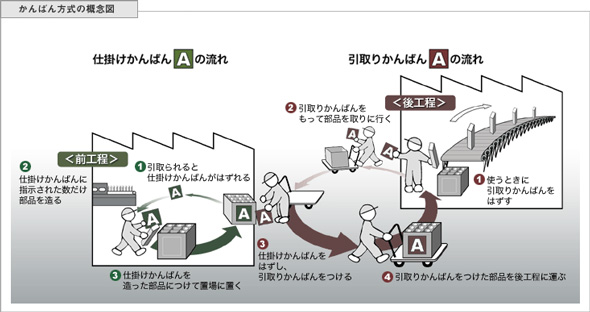

「必要なものを、必要なときに、必要なだけ」供給できれば、「ムダ、ムラ、ムリ」がなくなります。つまりここでも、本連載の第1回で説明した「ムダ、ムラ、ムリ」の排除が重要となるわけです。これを実現しているのが、「カンバン方式」というトヨタ独特の管理方式です(図3)。以下に概念図を示しますが、詳細はトヨタのHPでご確認ください。

「リーン生産方式」について

トヨタ生産方式の素晴らしさは国内にとどまりません。米国ではトヨタ生産方式を研究し、この生産方式を誰でも取り組めるような形にした「リーン生産方式(Lean Manufacturing)」が生み出されています。

トヨタ生産方式では、主に現場が主体となり全社的な業務改善活動を行っていきます。つまり、ボトムアップ的(現場層から経営層へ向けて)に改善を行っていくのが特徴的ですが、リーン生産方式ではこれとは逆にトップダウン的(経営層から現場層へ向けて)な指示で改善を進めていくのが特徴です。そのため、現場が無理なく取り組めるように、さまざまな仕組みを体系化させたシステムとして構築されています。

「リーン生産方式」について思うこと

ではボトムアップ型とトップダウン型はどちらが優れているのでしょうか。これにはさまざまな意見があると思います。コンピュータの世界で言う、「集中型がいいのか分散型がいいのか」と同じことです。この議論は「やじろべえ」のように、時代とともに右に振れたり左に振れたりするのだと思います。少し話がずれますが、オンラインRPGが動いているサーバは物理的には分散管理されているものの、仮想的には集中しているといったことと似ているかもしれません。

話を元に戻すと、トヨタ生産方式が上手くいったのは、やはり現場の人たちが自発的に考えて動けるという、そういう職場風土があったからなのではないかと思うのです。無理に「改善しろ!」といっても現場から良い提案は上がってこないと思います。だから、リーン生産方式では、改善を現場の自主性に求めるのではなく、仕組み化されたトップダウン方式で、ある意味「やらせる」のだと思います。

私の以前の職場は外資系のメーカーでしたが、そこで印象的だったのは米国本社の人たちが来日して、日本人に対してリーン生産方式とトヨタ生産方式の「KAIZEN」の話を英語でしていたことです。トヨタ生産方式を丁寧に英語で説明されましたが、「KAIZEN」といわれるよりも「改善」と言ってくれたほうが私にはとても分かりやすいのに、なぜか逆輸入されていてものすごい違和感を覚えました。そして、「自発的な取り組み」というよりも「やらされている感」の方が強かった印象があります。無理にRPGをやらされても面白く無いのと同じです。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

コーナーリンク