“究極の強制空冷”を備えるMac Pro、開発コストを大幅削減したECU:CAEセミナーリポート(2/3 ページ)

ECUでも小型化、高発熱化が進む

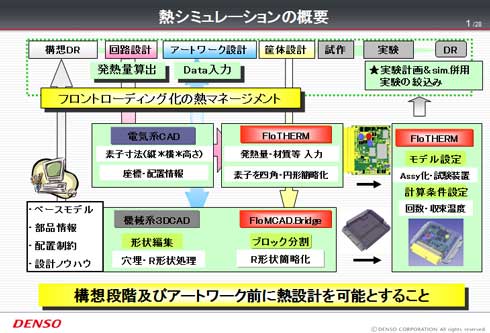

デンソーではECUの熱設計を実験からシミュレーションへ置き換えようとしており、篠田氏はその詳細や効果を紹介した。デンソーでは2009年当時は実験とシミュレーションの割合は1:4だった。これを2015年には9:1にするとともに、2009年と比較してECUの開発期間およびコストを60%削減するという目標を立てたという。

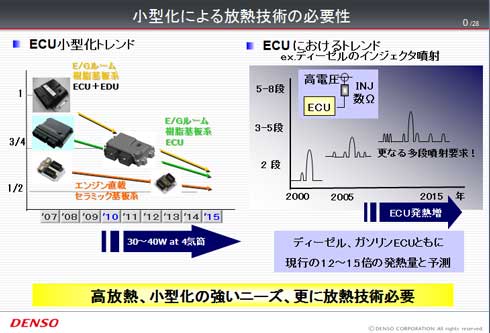

ECUも多くの電子機器と同様、小型化が進んでいる。2007〜2015年にかけて、容積は約半分に減った。またディーゼル、ガソリン向け共に、インジェクションの多段噴射の要求がある。これにより発熱量が上がり、さらなる放熱技術が必要になっているという。

自動化と高精度化を目指す

シミュレーションモデルを作成する際は、「初めから高精度の解析技術を目指した」と篠田氏はいう。まずは「当たりを付ける」といった程度の活用だと、なかなか量産業務における効果が出にくいと考えたからだ。中でも注目したのは、配線パターンや素子形状のモデル化、各部品の消費電力だという。理由は「実験とシミュレーションの乖離(かいり)を合わせ込もうとした時には、この辺りが問題の寄与度が高い」(篠田氏)からだ。複雑な配線パターンや素子形状に対して、作業の自動化やモデル化方法の標準化を推進するとともに、物性値や部品情報をライブラリ化していったという。物性値は社内の材料の専門家と連携して測定方法を整え、適切な数値を採用したということだ。これらにより非常に乖離の少ないモデルを作ったという。

過渡熱抵抗を高精度に計測

シミュレーションモデルを作成するためには熱抵抗や内部構造などが必要だが、これらを得るのは簡単ではない。一方で、電子機器の仕様を満足するための判定基準として、半導体のジャンクション温度以下になるように制御することが必要となる。熱電対で測って計算してという今までのやり方に対して、シミュレーションを活用して業務をシームレスにできないかということで、デンソーでは熱特性を測定する装置「T3Ster(トリスター)」を導入したという。

このツールはStatic法という方法を採用しており、測定時間が短い、測定ポイントが多いため測定ばらつきが小さい、初期ノイズが明確といったメリットがある。非常に短時間で高精度の過渡熱抵抗を測定可能で、これによりプリント基板を作る前にジャンクション温度がしっかり判断できるようになってきたという。

この測定結果をT3Sterマスターに取り込んで、素子形状を入力すると、ジャンクションのノードを有するFloTHERM形式のモデルが自動でできる。従来のジャンクション温度の計算では、熱電対を使った測定になるため、条件によっては15℃くらいの測定誤差がある。熱電対なしでしっかりと熱抵抗が実測できるため、外部要因の誤差が載りにくい精度の高い測定が可能になる。一度熱抵抗を測っておけば、制御が変わった時にこの素子を使ってよいかどうか、熱抵抗がもう少し小さいものがよいかなどをアートワーク前に熱検証できるようになるということだ。

現在シミュレーションには、電気系CADとFloTHERMとダイレクトインタフェースを組んだ環境を用意しており、全ての素子の入力を半自動でできるようにしている。その後、機械系CADで設計された筐体をドッキングさせてFloTHERMで解析するという。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 同じ機械なのに1号機はOK、2号機はNG 設計者を悩ませる“再現しない不具合”

- 強度設計の出発点 “計算”より先に考えるべきこととは?

- 令和版の健康サンダル? 否、感覚を増幅する「Nike Mind」が気になる件

- 設計者を支える3つのAI仮想コンパニオン 探索×科学×実現で製品開発を伴走

- 義手とロボットの手を共通化するPSYONICのバイオニックハンド「Ability Hand」

- Subaru of America、3Dプリンタ用高速ヘッド導入でツール開発時間を50%以上短縮

- NVIDIAとダッソーがCEO対談 産業AI基盤構築で戦略的パートナーシップ締結

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 幾何公差の基準「データム」を理解しよう

- 3DEXPERIENCE World 2026開幕 注目は3D UNIV+RSES、AIコンパニオン、革ジャン!?