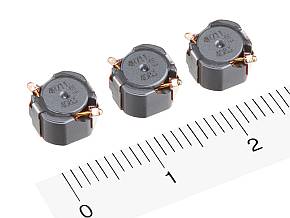

−55℃まで使用可能な車載パワーインダクタ、機械的強度も向上:車載電子部品

TDKは、車載システムのECU(電子制御ユニット)の電源回路などに用いる6mm角サイズのパワーインダクタ「CLF6045NI-D」を開発した。使用温度範囲の下限を従来の−40℃から−55℃まで拡張するとともに機械的強度を向上した。

TDKは2014年12月16日、車載システムのECU(電子制御ユニット)の電源回路などに用いる6mm角サイズのパワーインダクタ「CLF6045NI-D」を開発したと発表した。使用温度範囲の下限を従来の−40℃から−55℃まで拡張するとともに機械的強度を向上したことを特徴としている。エンジンルームやエアバッグ、ABS、ヘッドランプなど耐久性を求められる用途をはじめECUの電源回路であれば全てカバーできるという。サンプル価格は50円。2015年2月から、月産170万個の規模で量産を始める計画だ。

CLF6045NI-Dは大まかに分けて4つの改良点がある。1つ目は、使用温度範囲が−55〜150℃となり、下限が従来の−40℃から−55℃まで広がったことだ。欧州の自動車メーカーを中心に、北欧やロシアなどの寒冷地での利用に対応できるようにするため、低温側に使用温度範囲を広げてほしいという要求がある。また、航空機を用いて輸送を行うこともあるため、高空における低温環境にも耐えうる部品を使いたいという要望もあった。これらに対応するため、CLF6045NI-Dは、熱膨張率の小さい接着剤を材料メーカーと共同開発し、温度変化によって部品に掛かる負荷を低減した。

2つ目の改良点は機械的強度の向上である。これについては、パワーインダクタのコアになるフェライトの強度を向上して対応した。従来品のフェライトコアに掛かる力をシミュレーションで解析し、力を分散させられるような構造に変更した。

3つ目ははんだレス構造の採用だ。従来、パワーインダクタのコイルである銅線と銅製の電極は、はんだを使って接合していた。しかし長期間利用していると、振動や温度変化による負荷がはんだに掛かってクラックが入り不具合の原因になることがあった。CLF6045NI-Dでは、はんだを使わずに銅線と銅電極を溶接工法で接合しており、クラックが入りにくい構造になっている。

4つ目は製造プロセスの改良である。同社の車載パワーインダクタの製造プロセスでは、工程間の搬送や装置への構成部品のセットといった手作業が必要だった。CLF6045NI-Dは、それらの手作業を自動化した一貫ラインで製造している。最初にカセットを使って装置に構成部品をセットすれば、完成したパワーインダクタのテーピングまで自動で行ってくれる。「車載パワーインダクタで自動一貫ラインを導入するのは当社で初めてのこと。これで、製品の信頼性と品質をさらに高められる」(TDK)という。

CLF6045NI-Dの仕様は以下の通り。インダクタンス(100kHzの場合)は1.0〜470μHで。直流抵抗は0.011〜1.300Ω。定格電流は、インダクタンス変化率に基づく場合で6.7〜0.28A、温度上昇に基づく場合で4.8〜0.41Aとなっている。

今後は同じ技術に基づく車載パワーインダクタのラインアップを拡充する計画。最初に発売する6mm角の他、5mm角、7mm角、10mm角、12.5mm角の品種を追加する。

関連記事

エンジンルームでも利用可能な温度補償用積層セラコン、TDKが280品種に拡充

エンジンルームでも利用可能な温度補償用積層セラコン、TDKが280品種に拡充

TDKは、150℃までの使用温度範囲を持つ車載対応の温度補償用積層セラミックコンデンサ「CGAシリーズ」のラインアップを拡充する。従来は、定格電圧が50Vと100V、静電容量が100p〜100nFの約200品種だったが、定格電圧を250V、450V、630Vまで引き上げるとともに、静電容量も220nFまで高めるなどして約280品種に増やした。 クリーンディーゼルをさらに進化させる、TDKが第3世代圧電素子を開発

クリーンディーゼルをさらに進化させる、TDKが第3世代圧電素子を開発

TDKは、クリーンディーゼルエンジンの主要部品であるコモンレールシステムの燃料噴射装置(インジェクタ)などに用いる圧電アクチュエータの第3世代品を開発した。2017年の量産車に採用されることを目標に事業展開を進める。 自動運転車に必須!? 車載システムのノイズ対策に役立つ3端子貫通フィルタ

自動運転車に必須!? 車載システムのノイズ対策に役立つ3端子貫通フィルタ

TDKは、車載情報機器のアプリケーションプロセッサや車載レーダーなどの高周波回路、通信モジュールなどの入出力信号のノイズ対策に用いる3端子貫通フィルタの車載対応品を開発した。2014年12月からサンプル供給を始める。 車載LAN用コモンモードフィルタを小型化、TDKが容積を半減した新製品を投入

車載LAN用コモンモードフィルタを小型化、TDKが容積を半減した新製品を投入

TDKは、車載LAN規格であるCANやより高速のFlexRayに対応する車載LAN用コモンモードフィルタの新製品として、従来品よりも容積を半減した「ACT1210シリーズ」を開発した。 630V定格で「業界最高」の静電容量を達成、TDKがC0G特性の車載用セラコンを拡充

630V定格で「業界最高」の静電容量を達成、TDKがC0G特性の車載用セラコンを拡充

TDKは、広い温度範囲で静電容量が安定したC0G特性を有する、定格電圧が100〜630Vの車載対応積層セラミックコンデンサについて、製品ラインアップを拡充した。新たに追加した定格電圧が630Vの5750サイズ(5.7×5.0mm)品は、同じ定格電圧の積層セラミックコンデンサで業界最高容量となる100nFを達成している。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク