富士通PC開発における「モノを作らないモノづくり」:CAE事例(2/2 ページ)

精度向上と工数削減の取り組み

同社では、解析の活用による開発期間短縮のために以下2つの取り組みを実施している。

- 精度向上:実機試験による精度検証、部内の解析ノウハウの共有といった活動をしている。

- 工数削減の取り組み:モデル作成の自動化および高効率化。自動メッシュツールの活用。

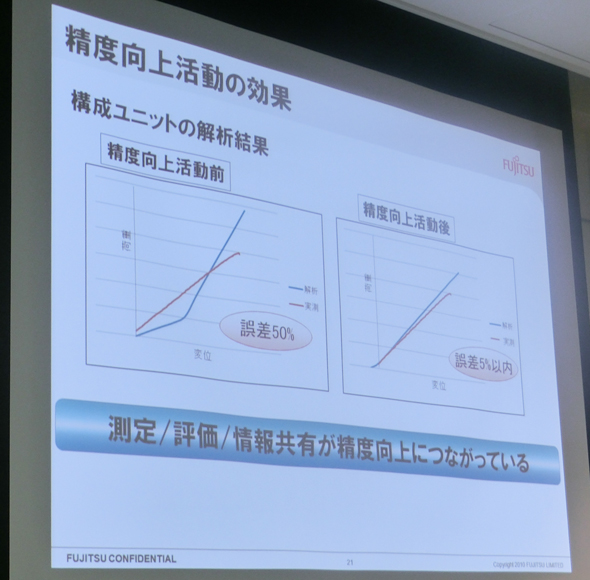

開発での手戻り削減と評価機レスを実現するためには、解析精度向上が必須である。中根氏は、同社による精度向上の取り組みのうち、物性値測定や構成ユニット単位の実機評価、解析ノウハウの共有の体系化の3つについて紹介した。

同社の評価では、装置を繰り返し動作させて評価する試験が多いため、繰り返し掛かる負荷に対する疲労の把握が重要となる。同社では、繰り返し試験の基準回数内で装置が壊れないか、解析から導き出せるような体制としている。樹脂材料の強度については、樹脂の流動条件ごとの値を測定し、閾(しきい)値として設定する。新材料が採用されれば、その都度測定し値を調べる。

装置の薄型軽量化に伴い、従来機種では無視してきた内部ユニットに起きる現象が、無視できなくなっている。そこで、構成ユニット単位での実機評価を積極的に実施することで、評価精度を高めている。

解析ノウハウの共有化・体系化については、以前から社内の標準マニュアルはあったものの、「従来の体制では、それぞれ個人に蓄積されたノウハウが、部内でうまく共有できていないような場面が見受けられた」(中根氏)という。そこで、これまでの標準マニュアルの内容を見直し、メッシュの切り方や応力評価の仕方など、細やかな部分まで見直しを図り、それを共有できる体制としたとのことだ。解析の報告書についても、データ共有システムに蓄積していき、部内のメンバーが自由に検索・参照できるような仕組みを作った。

また最近は、自動化ツールを独自に開発し、作業者ごとのメッシュ作成や境界条件設定の仕方のバラつきを減らし、解析モデルの品質の安定化が図れる体制づくりを積極的に実施しているという。

実機評価と解析のそれぞれの結果の合わせ込みについては、精度向上活動を実施したことで、当初50%あった誤差を5%以内にまで留めたという。

落下衝撃解析の評価

「近年のタブレットの市場拡大に伴い、富士通もタブレット端末新製品『ARROWS Tab QH77』『ARROWS Tab QH55』のような薄型機種に力を入れている。従来のノートPCではなく、タブレットとなると、持ち歩いて落下する危険性がより高くなる。落下に対する剛性や品質が今まで以上に求められる。また新しい端末は、ノウハウの蓄積が少ない(豊富にある従来端末のノウハウが生かせない)ため、実機試作して評価せざるを得なくなり、費用や工数が大きくなってしまう」(中根氏)。

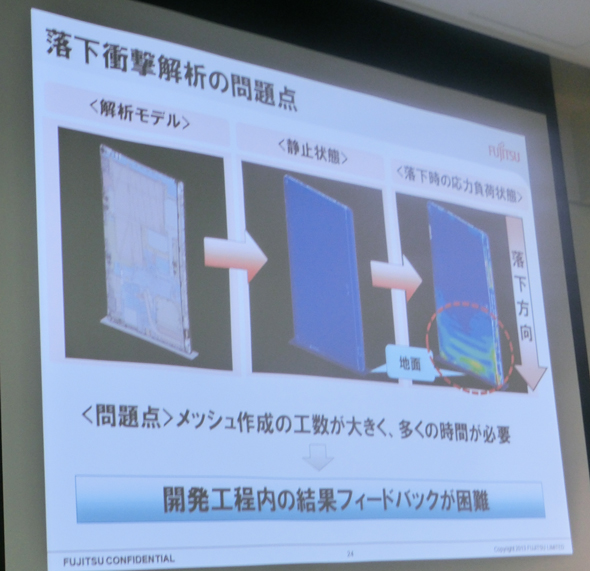

そのような状況化で、同社では落下衝撃解析を積極的に取り入れていく動きへの期待が高まっているという。しかし従来、落下衝撃解析は、メッシュ作成工数が膨大となり、解析結果を出すまでに非常に多くの時間が割かれた。故に、設計の出図のタイミングに解析結果のフィードバックが間に合わない、開発工程で生かせないといった問題が生じていた。

落下衝撃解析では、落下の際に装置に生じる応力やひずみを、細かく刻んだ時間ごとに計算する。落下衝撃は、非線形性が強い現象なので、解析は陽解法を適用する。陽解法は連立方程式を解かないために、1時間増分あたりの計算量が少ない、陰解法(静解析)と比較すれば省メモリであることが利点だ。

ただし、安定した解を得るためには、「クーラン条件」という時間増分(分割された時間の間隔)設定に関する条件を満たす必要がある。それが満たせなければ、計算時間が長くなるか、最悪、発散してしまう。クーラン条件は、伝播(でんぱ)速度、ヤング率、質量密度、要素長から最適な時間増分を導く式だ。要素長が短くなればなるほど、タイムステップが小さくなり、計算時間が長くなる。

メッシュ作成については、単純な形状にはヘキサメッシュで、カバーなど複雑な部品にはテトラメッシュを用いる。メッシュ作成の際には、上記で述べた条件を満たす品質になるよう手作業で修正しながら作業する必要があるが、その作業自体の工数が非常にかさむものだった。また従来、その作業は複数の作業者で分担し、サブアセンブリごとでメッシュ作成を進めていた。それぞれの作業が完了したらアセンブリし、最終的な解析モデルを完成させていた。品質向上のための修正が手作業だったことや、複数人数での作業だったことで、メッシュ品質や掛かる工数にはばらつきがあった。

そこで同社では、個々の熟練度に左右せず、1人の作業でも安定したメッシュを作成可能な手法を模索する中、メッシャーの「TSV-pre」を採用した。同ツールでは、パラメータを指定することで、自動でメッシュ作成ができ、メッシュ品質を満たすように要素を自動修正してくれる。ただし、自動修正処理がうまく運ぶようにするには、事前にフィレットや細かい段差を修正しておく必要があり、この作業には慣れやノウハウが多少必要となる。そのような事前準備の手間を加味しても、10時間かかっていたテトラメッシュ作成作業が、3時間に短縮できたという。また、従来のようにサブアセンブリに分けた複数人数での作業が不要になった。最終的には、メッシュ作成にマクロなどを活用し、1人でも作業可能な体制にしたいという。

落下衝撃解析の精度については、実機での実験の様子を高速度カメラで撮影し、解析結果と比較し検証しているとのことだ。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現

構成ユニットの解析結果比較

構成ユニットの解析結果比較 (左)ARROWS Tab QH77と(右)ARROWS Tab QH55

(左)ARROWS Tab QH77と(右)ARROWS Tab QH55 落下衝撃解析における問題点

落下衝撃解析における問題点