働くロボットの森――ソーラーフロンティア、量産効率で勝つ21世紀型国内工場の姿:小寺信良が見たモノづくりの現場(8)(4/5 ページ)

合理的に人と機械を組み合わせる

製造を行う建屋の隣には、自動倉庫がある。相当な高さまで同じサイズの棚が積み重なっており、全部で6000棚あるという。ちょっと気の利いた照明を当てれば、そのままSF映画のセットに使えそうである。

この棚は、部材となるガラス板と完成した太陽電池パネルが、混在して置かれている。部材と製品サイズがほとんど変わらないからできることだ。どの棚に何が入っているかは全てコンピュータが管理しており、部材の取り出し、完成品の収納も全て自動化されている。実際の運搬は、ガラス基板を運搬するのと同じ自動台車が全て行う。

コンピュータ管理にすることで、どの棚からどういう経路で取り出したら一番早いか、といった効率化も可能になった。倉庫のスペース効率が飛躍的に上がる他、市場のニーズに合わせて製品在庫を増やしたり、連休中は部材が搬入されないためその前に多く部材を溜め込んだり、といったフレキシブルな運用ができるという。

人間がやると時間がかかることは全て機械化

人間がやると時間がかかること、人間にやらせるべきではないことは、全て機械化するという合理化が図られている。例えば、最終検査後の製品シール貼りに至るまで、ここでは当然のごとく機械化されている。このような単純作業は、人間では苦痛に耐えられないからである。もちろん部材を持ち上げる、ひっくり返すといった重労働もそうだ。

機械は与えられたタスクを延々とこなすだけだが、それ以外のことはできない。何かあったときの判断や対応、「何かおかしい」といった違和感に気付いたり、これまでになかった新しい問題点に気付くことができるのは、人間だけである。ここではそのような役割を、人間が担当する。

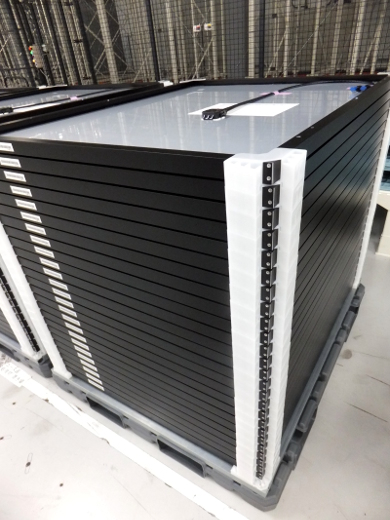

さらに合理化という点では、完成品のパネルはダンボールに入れたりしない。コーナーピースという樹脂製の部材で角を保護すると同時に、このコーナーピースで製品を積み重ねられるようになっており、25枚セットでラッピングしたものが出荷される。

これは現場で大量のダンボールや発泡スチロールといったゴミを出さないため、好評だという。メガソーラーともなれば、数千枚単位のオーダーとなるため、いちいちダンボールに入っていたら大変なことになる。またこのコーナーピースは他に使い道もないことで、返却率が非常に高く、リユースできる。積載率も従来方式に比べて312%も向上しており、非常に効率のよい仕組みとなっている。

環境にやさしいことが評価を受け、この方式は日本物流団体連合会が実施している「平成24年度第13回 物流環境大賞」において特別賞を受賞した。もちろんコーナーピースの取り付けも、完全自動化である。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 選択肢を絞り使い勝手を向上、貝印が設計した“刃1本”のブレンダー

- カナデビアと日鉄エンジニアリング、環境分野強化で経営統合に向けた検討を開始

- 対外2兆ドル、対内0.2兆ドル――日本の直接投資構造から見る特異性

- AIだけでは日本製造業は救えない、必要なのは「現場をデザインする力」

- 炭素繊維市場創出の“場”として機能する金沢工大 ICC、参加企業が見いだす意義

- ニデックの会計不正の温床となった6つの原因とは? 改善計画を公表

- ファクトから見えてくる分断された日本の姿

- 必要なのは「やりたいこと」だけ 中小製造業こそDXすべき理由

- 会計不正問題で揺れるニデック、原因は「短期的収益を重視し過ぎる傾向」にあり

コーナーリンク

よく読まれている編集記者コラム