働くロボットの森――ソーラーフロンティア、量産効率で勝つ21世紀型国内工場の姿:小寺信良が見たモノづくりの現場(8)(3/5 ページ)

ロボットが大活躍の完全自動化ライン

実際に工場の中を見てみよう。製造現場を拝見したが、これだけ大きな工場の中でほとんど人と会わない。その代わり目立っているのが、巨大アームを持ったロボット達だ。

1階のフロアで、倉庫から基板ガラスをラインに運んでくるのは、レールの上を走るコンピュータ制御された台車だ。これを太いアームの付いたロボットがつかんで下ろし、ラインにセットする。動作はかなりのスピードだが、同時に繊細でもある。

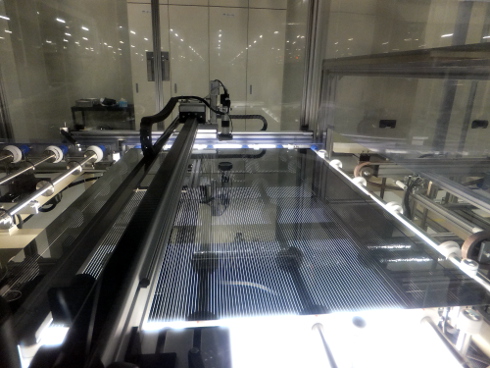

前ページで説明した工程のうち、Cu/In/Gaのスパッタリング成膜までは、連続したライン上で行われる。

基板上への成膜を始める太陽電池の基本製造ラインには、誰もいない。完全自動化であるため、機械について操作するオペレーターもいない。スタッフはメンテナンス作業のラインか、装置が止まったときの復旧作業時に現われるだけだ。

圧倒的な規模の工場

出来上がった太陽電池は、2階に上げられ、製品としての組み立て工程に入る。ここではバックシートの貼り付け、シート上になった樹脂の貼り付け、保護ガラスの圧着などが行われる。そのラインも、まさに果てしなく続く規模だ。これも全て自動化されており、やはりロボットアームが的確に作業している。

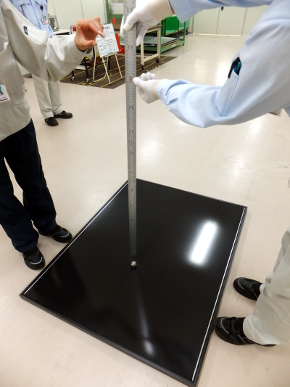

部材を重ね終わって端を切りそろえたら、ここで初めて人の手に触れることになる。背面、表面の目視検査工程だ。検査にパスしたら、出力検査を行い、フレームの取り付けが行われる。これも自動だ。

唯一検査以外の製造プロセスで、人が手作業で行うのが、背面のジャンクションボックスの取り付けである。これは出力を取り出すためのケーブルが生えている部分だ。ロボットはケーブルのようなグニャグニャしたものを扱うのには向いていないので、この工程だけは人間がやった方が速いのだという。その後のはんだ付けなどはまた機械で自動化されている。

二重三重のチェック行程

完成した製品はさらに3階に上げられ、全品最終検査工程に掛けられる。ここでは機械と人手によって、耐電圧試験を始めとする複数のテストを行う。さらにこの検査ラインからランダムにロボットが製品を抽出して、別の検査室に送っている。ここで行う検査は、この検査工程ラインにエラーがないかをチェックするものだという。

限りなく同じ製品を同じ手順で作り続けるが故に、1つ間違うと大量に不良品が出てしまう。これを防止するために、要所要所で二重三重のチェック工程を設けているのだという。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 選択肢を絞り使い勝手を向上、貝印が設計した“刃1本”のブレンダー

- カナデビアと日鉄エンジニアリング、環境分野強化で経営統合に向けた検討を開始

- 対外2兆ドル、対内0.2兆ドル――日本の直接投資構造から見る特異性

- AIだけでは日本製造業は救えない、必要なのは「現場をデザインする力」

- 炭素繊維市場創出の“場”として機能する金沢工大 ICC、参加企業が見いだす意義

- ニデックの会計不正の温床となった6つの原因とは? 改善計画を公表

- ファクトから見えてくる分断された日本の姿

- 必要なのは「やりたいこと」だけ 中小製造業こそDXすべき理由

- 会計不正問題で揺れるニデック、原因は「短期的収益を重視し過ぎる傾向」にあり

コーナーリンク

よく読まれている編集記者コラム