働くロボットの森――ソーラーフロンティア、量産効率で勝つ21世紀型国内工場の姿:小寺信良が見たモノづくりの現場(8)(2/5 ページ)

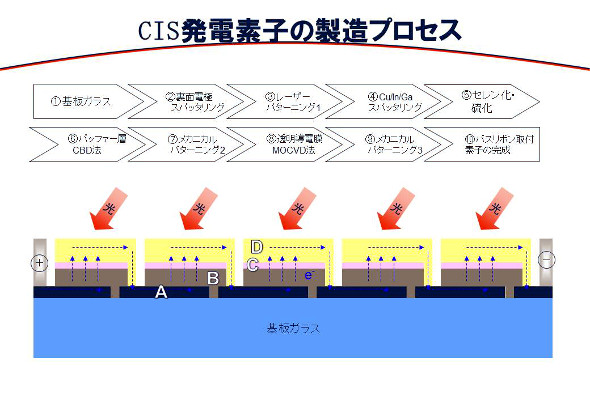

CISの製造プロセス

今回工場見学させていただくにあたり、CISの構造と製造プロセスを詳しく理解することができた。

まず基板ガラスの上に、裏面電極をスパッタリングにより成膜する。それを170のセルに分けるため、レーザーで分断する(図中のA)。

その上にCu/In/Gaを同じくスパッタリングにより、成膜する。その後、セレン化しつつ加熱処理を行うことで、CIS膜が出来上がる(図中のB)。この焼き込みによるCIS形成技術がキーで、他にどこも量産できていないのは、このプロセスが成功しないからである。

続いてその上にバッファー層を形成させるため、溶液の中に浸すCBD法(溶液成長法)が用いられる(図中のC)。いわゆるウェットプロセスと呼ばれる方法だが、最近の研究ではこれもスパッタリングで形成する方法が考案され、全行程をドライプロセスで短時間に製造できるようになるのではないかと期待されている。

CISとバッファー層もセルに分けるため、先ほどの裏面電極を分断したラインと少しずらした位置を削り取る。

最後に透明導電膜を、MOCVD(Metal Organic Chemical Vapor Deposition、有機金属気相成長法)と呼ばれる方法で形成する。これは原料を混合した高圧ガスを使って、結晶を短時間で成長させる技術である(図中のD)。

これもセルに分けるため、先ほどCISとバッファー層を削った箇所を細く削り取る。

こうして作られたセルは、それぞれが電子を産み出すわけだが、それらが直列つなぎになっており、端の方の電極まで送られていくという構造である。電極は両脇のみに長く配置される。もちろんこれだと電導膜がむき出しなので、上から樹脂を被せ、強化ガラスで表面をカバーする。裏面には安全性と耐久性を高めるために、バックシートが貼られる。

SF映画を思わせる工場

ソーラーフロンティアの宮崎第3工場(国富工場)は、土地面積40万m2、建屋面積15万8000m2に上る、巨大工場だ。山を切り崩した高台にあり、周囲が平地で建物も少ないため、3つぐらい手前の交差点からも建屋に書いてある社名が見える。

巨大建屋が2つ、その周りを小規模の建屋が取り囲む。小規模とは言っても、写真に映っている車の大きさを見ればお分かりのように、小さい建屋1つでも一般的な工場1つ分ぐらいある大きさだ。

太陽電池の製造は、写真左側の巨大建屋と、その手前の細長い建屋で行われており、長辺は直線で320mもある。ちなみに右手の大きな建屋は、全て倉庫であるという。

2つの巨大建屋の屋上には、当然のごとく同社のソーラーパネルが設置されている。倉庫側の屋上に上がらせていただいたが、大変な量だ。実はこの倉庫側に設置されているパネル数が、この工場が1日に生産するパネル数(1万5千〜1万6千枚)と、ほぼ同じということであった。

この工場の従業員は約800人で、そのうち事務系などの日勤が200人。残り600人を4班に分けて、150人が交代制により24時間、年中無休で操業している。工場内はほとんどが自動化されているため、ほとんどが検査員か、製造機器の保守要員である。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- AIだけでは日本製造業は救えない、必要なのは「現場をデザインする力」

- 対外2兆ドル、対内0.2兆ドル――日本の直接投資構造から見る特異性

- カナデビアと日鉄エンジニアリング、環境分野強化で経営統合に向けた検討を開始

- 選択肢を絞り使い勝手を向上、貝印が設計した“刃1本”のブレンダー

- ファクトから見えてくる分断された日本の姿

- ニデックの会計不正の温床となった6つの原因とは? 改善計画を公表

- 会計不正問題で揺れるニデック、原因は「短期的収益を重視し過ぎる傾向」にあり

- 炭素繊維市場創出の“場”として機能する金沢工大 ICC、参加企業が見いだす意義

- 三菱電機が北米グループ会社3社の組織再編、間接部門集約や製造拠点の資産活用

コーナーリンク

よく読まれている編集記者コラム