自動車開発のV字プロセスの左から右まで、「テストの自動化」を実現する:日本NI 社長 池田亮太氏/オートモーティブ営業部長 片野唱栄氏

2013年4月から、自動車分野に特化した営業部である「オートモーティブ営業部」を発足させた日本ナショナルインスツルメンツ(日本NI)。同社として、1つの産業分野に特化した営業部を設立するのは初めてのことだ。その背景と狙いについて、同社社長の池田亮太氏と、オートモーティブ営業部の部長に就任した片野唱栄氏に聞いた。

日本ナショナルインスツルメンツ(日本NI)は、2013年4月から、自動車分野に特化した営業部である「オートモーティブ営業部」を発足させた(関連記事:日本NIが自動車分野に特化した営業部を開設、車載ソフト開発の効率化を支援)。

同社はこれまで、日本国内を、北日本、東日本、東海、西日本という4つの地域別の営業部でカバーしてきた。新設のオートモーティブ営業部のように、1つの産業分野に特化した営業部を設立するのは初めてのことだ。その背景と狙いについて、同社社長の池田亮太氏と、オートモーティブ営業部の部長に就任した片野唱栄氏に聞いた。

MONOist これまで、日本NIの営業展開は、地域別に密着するアプローチをとってきました。今回、自動車分野についてのみ全国的にカバーするオートモーティブ営業部を新たに設立した理由を教えてください。

池田氏 まずご説明しておきたいのが、National Instrumentsがグローバル全体で3万社以上もの顧客を抱えながら、多種多様な産業を満遍なくカバーしているという事実です。産業分野別の売上高比率をみると、15%以上を超えるものがありません。これは、日本法人である日本NIもほぼ同じです。

その一方で、ある特定の分野に焦点を当てた事業展開を行わないという方針があるわけでもありません。日本NIでは、2008年に「システム事業部」を立ち上げて、いくつかの分野の顧客に寄り添ったアプローチを行ってきました。その中で、国内の自動車業界は、「テストの自動化」があまり進んでいないことが分かってきました。

MONOist 「テストの自動化」とはどういう意味ですか。

池田氏 自動車業界にとって、日本NIは、ECU(電子制御ユニット)や実車のテストに用いる「PXI」や「Compact RIO」といった計測ハードウェアのベンダーであるという認識が一般的だと思います。ここで言う「テストの自動化」とは、計測ハードウェアを使う開発の下流工程のテストを自動化することではありません。当社のグラフィカルシステム開発環境「LabVIEW」が利用されている制御システムの設計プロセスをはじめ、開発の上流工程から下流工程にわたる、車載ソフトウェアからハードウェア化された車載システムまで、全てのプロセスで行うテストの自動化を意味しています。

国内の自動車業界は、開発に用いる内製ツールや購入したツールを単体で運用しており、各ツールを連携させることが少ないのです。このため、開発プロセスにまだまだ改善の余地があります。「テストの自動化」の進展によって、国内の自動車業界の開発プロセスを効率化できれば、グローバル競争を勝ち抜くためのイノベーションを生み出す時間を創出できるはずです。新設のオートモーティブ営業部は、LabVIEWや計測ハードウェアのみならず、「テストの自動化」を実現できるさまざまなツールを提案して、国内の自動車業界の開発効率化を支援したいと考えています。

自動車開発のテストプロセスの課題

MONOist オートモーティブ営業部から見て、現在の自動車開発のテストプロセスにはどういった課題がありますか。

片野氏 自動車の進化に合わせて、車載システムの制御の難易度も高まっており、そこに実装する車載ソフトウェアも複雑化の一途をたどっています。現在、自動車全体に用いられているソフトウェアの規模をCコードの行数で表すと、1000万行に達すると言われています。1000行につき10〜20個のバグが存在すると考えると、自動車全体のソフトウェアのバグは10万〜20万個あるということになります。テストには、この膨大な数のバグの検出が求められています。

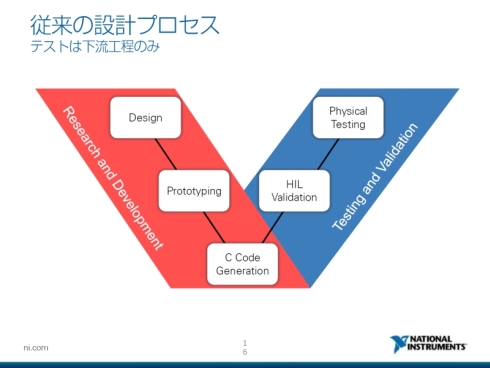

従来、自動車開発のプロセスモデルとして広く用いられているV字ダイヤグラムにおいて、テストは開発の下流工程に当たるV字の右側で行うものでした。当社も、PXIなどの計測ハードウェアを提供して支援してきました。

MONOist 10万個単位のバグをV字の右側でテストして見つけるとなると、V字の左側でバグを修正するための手戻り作業も膨大になります。

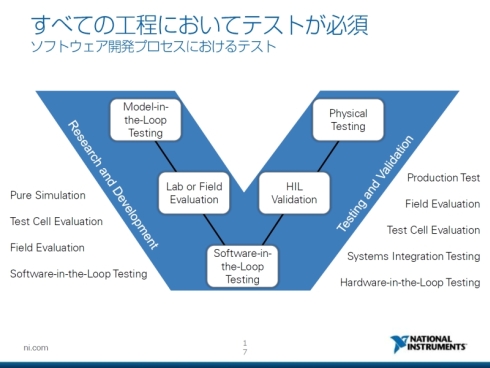

片野氏 そのため、直近5年間は、開発の上流工程に当たるV字の左側で開発する車載ソフトウェアについて、V字の右側に行く前にテストや評価を行いたいという、顧客からの要求が急速に強くなっています。例えば、V字の左側のモデルベース開発プロセスで行うテストに、制御モデルを用いたMILS(Model in the Loop Simulation)がありますが、当社のツールを使えば簡単に自動化できます。既に国内大手の自動車メーカーやサプライヤには導入していただけているのですが、当社のアピールが不足しているためか、まだ多くの顧客に利用してもらえていません。

これは、「テストの自動化」のような、自動車の開発プロセスに深く踏み込んだ提案を行うための専門的な知見を有する人員が、各地域の営業部に不足していたことも原因の1つになっていました。そこで、このたび発足したオートモーティブ営業部にそういった自動車分野のことをよく知る人員を集約して、当社のテスト関連ツールの導入によって得られるメリットをしっかりと説明できる体制を整えました。

オートモーティブ営業部が自動車分野の顧客を全国的にカバーすれば、各地域の営業部は、これまで自動車分野の顧客対応に費やしていた時間を、新規顧客の開拓などに使えるようになります。

MONOist 「テストの自動化」によって得られるメリットについて具体的に説明してください。

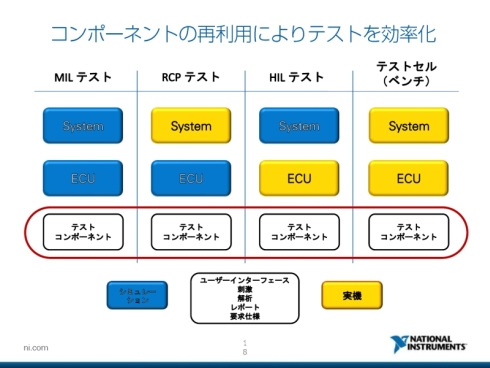

片野氏 「テストの自動化」は、V字プロセスの左側から右側まで、テストコンポーネントを共通化することで実現できます。

テストコンポーネントの共通化によって、開発を効率化させたのが自動車シート大手のLearです。同社における、あるプロセスで使ったテストコンポーネントを次のプロセスで利用する割合は、以下のようになりました。まず、単体モデルをテストするユニットモデルテストから、複数のモデルを統合してテストを行う統合テストでは、80%のテストコンポーネントを再利用しています。次に、統合テストから、実ECUの動作テストであるHILS(Hardware in the Loop Simulation)の場合、再利用率は100%に達しました。そして、HILSから実車テストは60%となっています。

ここまでテストコンポーネントを共通化することによって、テストに掛かっていた時間は半減し、テストコストも5分の1になったそうです。

テストコンポーネントの共通化のイメージ。各プロセスで使用するシステムとECUはシミュレーションモデルであったり実機だったりするが、テストコンポーネントは共通化できる。(クリックで拡大) 出典:日本ナショナルインスツルメンツ

テストコンポーネントの共通化のイメージ。各プロセスで使用するシステムとECUはシミュレーションモデルであったり実機だったりするが、テストコンポーネントは共通化できる。(クリックで拡大) 出典:日本ナショナルインスツルメンツこういった開発の効率化のみならず、国内に中核拠点を置く研究開発の成果をグローバル展開し、現地開発を促進させるためにも、テストコンポーネントの共通化は不可欠だと思います。

MONOist テストコンポーネントを共通化する上で、どういったツールを提案していますか。

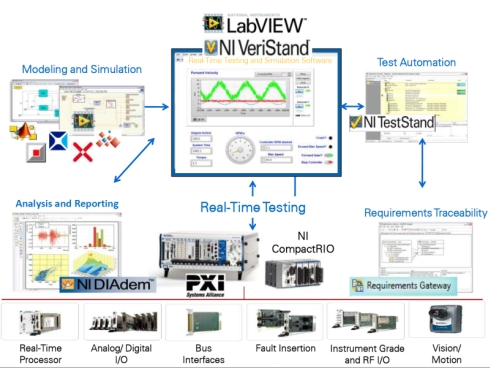

片野氏 中核製品となるのが、グラフィカルシステム開発環境であるLabVIEWと、リアルタイムテスト環境開発ツール「VeriStand」、テスト自動化ツール「TestStand」です。特に、VeriStandは、主要なモデルベース開発ツールや解析ツールのデータを直接インポートできることもあって、ハイブリッド車の電動システム開発に採用されるなど好評でした。発売1年目で、VeriStandを最も多く売り上げたのは日本国内の営業員だったほどです。

これらの他にも、V字プロセスの左側と右側をカバーするためのツール展開を広げています。テストデータを全てのプロセスで一括管理できる「DIAdem」や、自動車向け機能安全規格のISO 26262に対応する際に必要な要件管理ツールである「Requirements Gateway」を用意しています。

これらのツールと、既に広く利用していただいている計測ハードウェアのPXIやCompact RIOを組み合わせれば、V字プロセスの左側から右側まで、テストコンポーネントを容易に共通化できます。

関連記事

日本NIが自動車分野に特化した営業部を開設、車載ソフト開発の効率化を支援

日本NIが自動車分野に特化した営業部を開設、車載ソフト開発の効率化を支援

日本ナショナルインスツルメンツ(日本NI)は、自動車分野に特化した営業部である「オートモーティブ営業部」を、2013年4月1日付けで開設した。 自動車を走らせるのは車載ソフトウェア? 開発ツールの進化が支える

自動車を走らせるのは車載ソフトウェア? 開発ツールの進化が支える

電子化が進展する自動車において、ECU(電子制御ユニット)に組み込む車載ソフトウェアの重要性は日に日に増している。これら車載ソフトウェアを効率良く開発するには、ツールの進化が不可欠だ。 LabVIEW/JMAG対応のモーター用HILSシステム

LabVIEW/JMAG対応のモーター用HILSシステム

日本ナショナルインスツルメンツ(以下、日本NI)とJSOLは、両社が協力して開発したモーター用HILS(Hardware in the Loop Simulation)システムの販売を開始した。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク

日本NIの池田亮太氏

日本NIの池田亮太氏 日本NIの片野唱栄氏

日本NIの片野唱栄氏